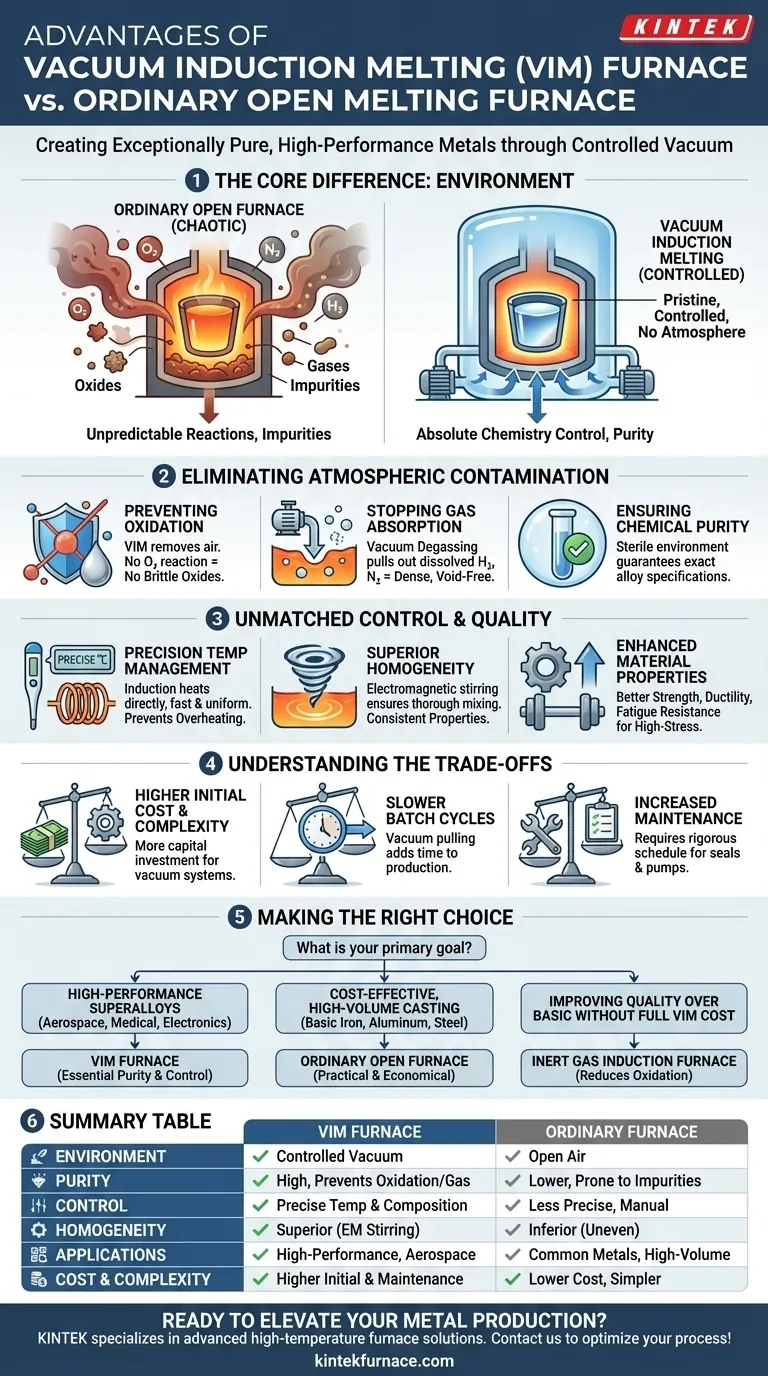

A principal vantagem de um forno de Fusão por Indução a Vácuo (VIM) é sua capacidade de criar metais e ligas excepcionalmente puros e de alto desempenho. Ao fundir materiais em um vácuo controlado, um forno VIM elimina a contaminação atmosférica, previne reações químicas indesejadas como a oxidação e permite um controle preciso sobre a composição final da liga, algo que um forno aberto comum não consegue alcançar.

Um forno comum expõe o metal fundido ao ar livre, levando a impurezas e reações imprevisíveis. Um forno de Fusão por Indução a Vácuo cria um ambiente pristine e controlado, dando a você autoridade absoluta sobre a química do material e suas propriedades finais.

A Vantagem Principal: Eliminação da Contaminação Atmosférica

A diferença fundamental entre essas duas tecnologias é o ambiente. Um forno aberto é caótico, enquanto um forno a vácuo é controlado. Esse controle previne diretamente as três principais fontes de contaminação atmosférica.

Prevenindo a Oxidação

Em um forno aberto, o oxigênio ambiente reage agressivamente com o metal quente e fundido. Essa reação forma óxidos — impurezas quebradiças que degradam a resistência e o desempenho do metal.

Um forno VIM remove fisicamente o ar antes que a fusão comece. Ao operar em vácuo, não há praticamente oxigênio disponível para reagir com a fusão, garantindo que o metal permaneça em sua forma pura e elemental.

Impedindo a Absorção Indesejada de Gás

Gases como hidrogênio e nitrogênio, presentes na atmosfera, dissolvem-se facilmente no metal fundido. À medida que o metal esfria e solidifica, esses gases retidos podem formar bolhas, levando à porosidade e fragilidade.

O ambiente de vácuo não apenas impede que esses gases entrem na fusão, mas também pode extrair gases dissolvidos que já estavam presentes na matéria-prima. Este processo, conhecido como desgaseificação a vácuo, é crítico para a criação de componentes densos e livres de vazios.

Garantindo a Pureza Química

Para aplicações avançadas, mesmo quantidades mínimas de contaminação podem ser catastróficas. Um forno aberto introduz inúmeras variáveis do ar circundante.

Um forno VIM oferece um ambiente estéril onde os únicos elementos presentes são aqueles que você adiciona intencionalmente. Isso garante que a liga final atenda às especificações químicas exatas a cada vez.

Alcançando Controle e Qualidade Inigualáveis

Além da pureza, a combinação de vácuo e aquecimento por indução proporciona um nível de controle de processo que se traduz diretamente em materiais de qualidade superior.

Gerenciamento Preciso da Temperatura

O aquecimento por indução gera calor diretamente dentro do próprio metal, permitindo um controle de temperatura extremamente rápido, uniforme e preciso. Isso é muito superior ao aquecimento indireto e frequentemente irregular de um forno aberto baseado em chama.

Essa precisão evita o superaquecimento da fusão, o que pode fazer com que elementos de liga valiosos e voláteis fervam e se percam.

Homogeneidade Superior

O campo eletromagnético gerado pela bobina de indução cria um efeito de agitação natural dentro do banho fundido. Esse movimento constante garante que todos os elementos de liga sejam completamente misturados.

O resultado é uma liga perfeitamente homogênea, onde as propriedades do material são consistentes em toda a fundição. Um forno aberto depende de agitação manual, o que é muito menos eficaz.

Propriedades de Material Aprimoradas

A combinação de alta pureza, baixo teor de gás e perfeita homogeneidade resulta em ligas com propriedades mecânicas superiores. Metais produzidos em um forno VIM exibem resistência, ductilidade e resistência à fadiga significativamente melhores, tornando-os essenciais para aplicações de alto estresse.

Compreendendo as Desvantagens

Embora tecnologicamente superior, um forno VIM nem sempre é a escolha necessária. Compreender suas limitações é fundamental para fazer um investimento sólido.

Custo Inicial e Complexidade Mais Elevados

Os sistemas VIM são máquinas sofisticadas. A câmara de vácuo, as bombas de alta potência e os sistemas de controle avançados resultam em um investimento de capital significativamente maior em comparação com um forno aberto simples.

Ciclos de Lotes Mais Lentos

O processo de criar um vácuo antes de cada fusão adiciona um tempo significativo ao ciclo de produção. Para produção de alto volume de metais não críticos, o rendimento de um forno aberto é muito maior.

Maiores Requisitos de Manutenção

A natureza complexa de um forno VIM, particularmente seus selos de vácuo, bombas e instrumentação, exige um cronograma de manutenção mais rigoroso e especializado.

Fazendo a Escolha Certa para Sua Aplicação

A decisão depende, em última análise, do material que você está produzindo e dos requisitos de seu uso final.

- Se o seu foco principal é produzir superligas de alto desempenho ou metais reativos (como titânio) para aeroespacial, medicina ou eletrônicos: Um forno VIM é inegociável; sua pureza e controle são essenciais.

- Se o seu foco principal é a fundição de metais comuns de alto volume e baixo custo (como ferro básico, alumínio ou aço padrão): Um forno aberto comum é quase sempre a escolha mais prática e econômica.

- Se o seu foco principal é melhorar a qualidade em relação a um forno básico sem o custo total do VIM: Considere um forno de indução sem vácuo com uma cobertura de gás inerte (como argônio) para reduzir a oxidação.

Escolher o forno certo é sobre combinar o nível de controle ambiental com a pureza e o desempenho exigidos do seu produto final.

Tabela Resumo:

| Aspecto | Forno de Fusão por Indução a Vácuo (VIM) | Forno de Fusão Aberto Comum |

|---|---|---|

| Ambiente | Vácuo controlado | Ar aberto |

| Pureza | Alta, previne oxidação e absorção de gás | Inferior, propenso a impurezas |

| Controle | Temperatura e composição da liga precisas | Menos preciso, agitação manual |

| Homogeneidade | Superior, devido à agitação eletromagnética | Inferior, mistura irregular |

| Aplicações | Ligas de alto desempenho, aeroespacial, medicina | Metais comuns, fundição de alto volume |

| Custo e Complexidade | Maior custo inicial e manutenção | Menor custo, operação mais simples |

Pronto para elevar sua produção de metais com precisão e pureza? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Com nossa forte P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas. Seja na indústria aeroespacial, médica ou eletrônica, nossa expertise garante qualidade superior do material. Entre em contato hoje para discutir como podemos otimizar seu processo!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como é garantida a segurança do operador durante o processo de fusão por indução a vácuo? Descubra a Proteção Multicamadas para o Seu Laboratório

- Quais são os principais benefícios de usar fornos de fusão a vácuo? Alcance Pureza e Controle Superiores para Ligas de Alto Desempenho

- Quais são as principais aplicações dos fornos de fusão por indução a vácuo (VIM)? Alcance Pureza Incomparável de Metais para Indústrias Críticas

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza