Em sua essência, o aquecimento por indução oferece três vantagens principais: velocidade, precisão e eficiência energética. Ao contrário dos fornos tradicionais que aquecem um objeto de fora para dentro, o aquecimento por indução gera calor diretamente dentro do próprio material, resultando em um processo mais rápido, limpo e muito mais controlável.

A vantagem fundamental do aquecimento por indução é sua capacidade de fornecer calor altamente localizado e instantâneo sem contato físico. Isso transforma a fabricação, permitindo ciclos de produção mais rápidos, peças de maior qualidade e um ambiente de trabalho mais seguro e limpo em comparação com os métodos convencionais de aquecimento por chama ou resistência.

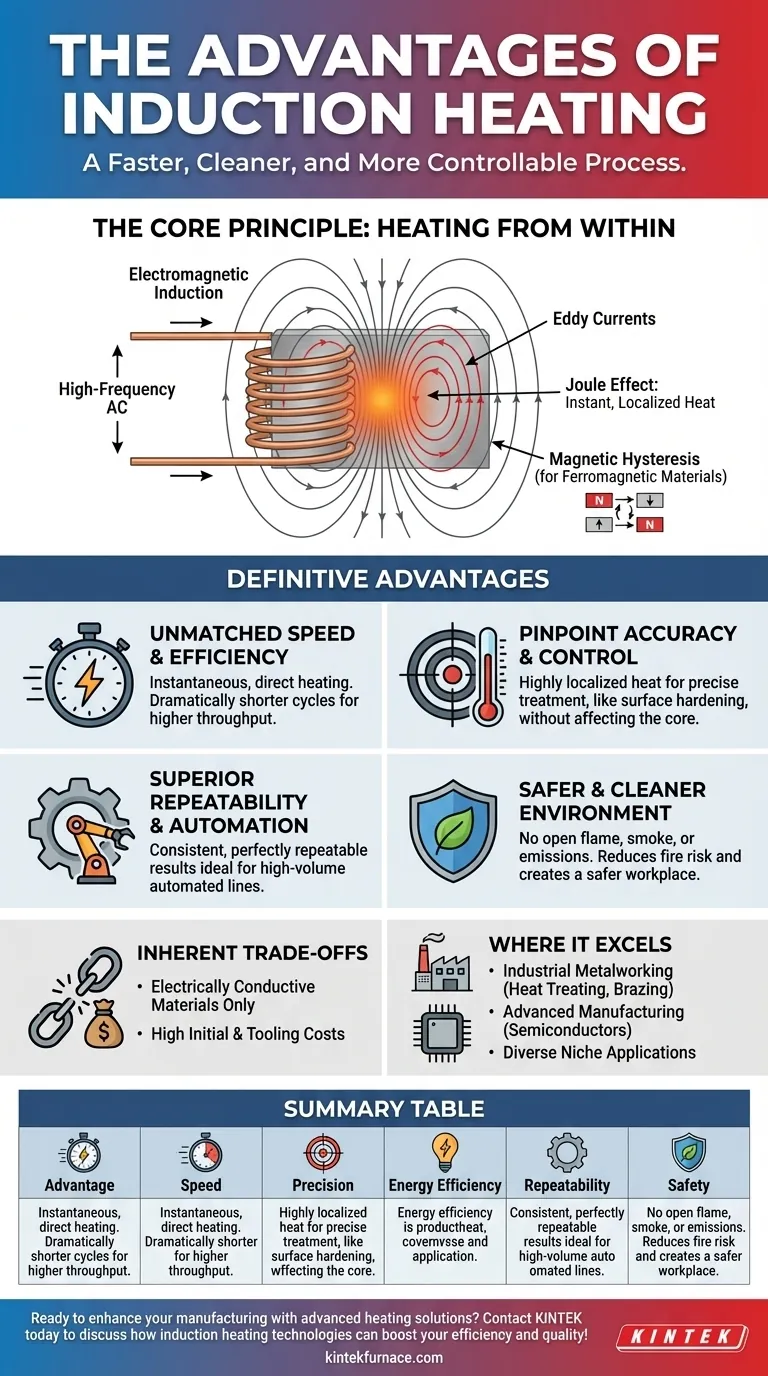

O Princípio Central: Aquecimento de Dentro para Fora

O aquecimento por indução é um processo sem contato. Ele se baseia em leis fundamentais da física para transformar materiais eletricamente condutores em suas próprias fontes de calor, oferecendo um nível de controle que os métodos de aquecimento externos não conseguem igualar.

Indução Eletromagnética

O processo começa com uma bobina de indução, através da qual passa uma corrente alternada (CA) de alta frequência. Essa corrente gera um campo magnético poderoso e em rápida mudança ao redor da bobina.

O Efeito Joule

Quando uma peça de trabalho eletricamente condutora, como um pedaço de metal, é colocada dentro desse campo magnético, o campo induz correntes elétricas circulantes dentro do metal. Estas são conhecidas como correntes parasitas. À medida que essas correntes fluem contra a resistência elétrica do material, elas geram calor intenso e localizado — um fenômeno conhecido como efeito Joule.

Histerese Magnética (em Materiais Ferromagnéticos)

Para materiais magnéticos como o ferro, há uma fonte secundária de calor. O campo magnético que alterna rapidamente faz com que os domínios magnéticos do material mudem rapidamente de orientação, criando atrito interno e, assim, calor adicional. Esse efeito, conhecido como perda por histerese, cessa assim que o material ultrapassa sua temperatura Curie e perde suas propriedades magnéticas.

As Vantagens Definitivas do Aquecimento por Indução

Compreender o princípio de "aquecimento de dentro para fora" esclarece por que essa tecnologia oferece benefícios operacionais tão significativos em ambientes industriais.

Velocidade e Eficiência Incomparáveis

Como o calor é gerado instantaneamente e diretamente dentro da peça, os ciclos de aquecimento são drasticamente mais curtos do que com fornos de convecção ou radiação. Isso se traduz em maior produtividade. O processo também é altamente eficiente em termos energéticos, pois a energia é transferida diretamente para a peça de trabalho com mínima perda de calor para o ambiente circundante.

Precisão e Controle Absolutos

O efeito de aquecimento é confinado quase exclusivamente à área da peça localizada dentro ou perto da bobina. Isso permite o endurecimento superficial preciso de uma área específica em uma peça (como um dente de engrenagem), enquanto as propriedades do material do núcleo permanecem inalteradas. A temperatura é controlada com incrível precisão ajustando a corrente, a voltagem e a frequência.

Repetibilidade e Automação Superiores

Uma vez que um sistema de indução é configurado para uma peça específica, o processo é perfeitamente repetível. Isso o torna ideal para linhas de fabricação automatizadas, garantindo que cada peça receba o mesmo tratamento térmico exato. Essa consistência é crítica para a produção de alta qualidade em indústrias como automotiva e aeroespacial.

Um Ambiente de Trabalho Mais Seguro e Limpo

O aquecimento por indução não produz fumaça, emissões nocivas ou ruído alto. Sem chama aberta, ele reduz drasticamente o risco de incêndio e cria um ambiente muito mais fresco e seguro para os operadores em comparação com forjas ou fornos tradicionais.

Compreendendo as Compensações Inerentes

Embora poderoso, o aquecimento por indução não é uma solução universal. Sua eficácia é limitada por restrições físicas e econômicas específicas.

Limitações de Materiais

O requisito principal para o aquecimento por indução é que o material deve ser eletricamente condutor. É altamente eficaz em metais e semicondutores, mas não pode ser usado para aquecer diretamente materiais não condutores, como a maioria das cerâmicas ou plásticos.

Altos Custos Iniciais e de Ferramentaria

O investimento inicial em equipamentos de aquecimento por indução pode ser substancial. Além disso, a bobina indutora é uma ferramenta especializada que muitas vezes deve ser projetada e fabricada sob medida para a geometria específica da peça a ser aquecida. Essa ferramentaria pode ser complexa e cara, especialmente para formas intrincadas.

Onde o Aquecimento por Indução se Destaca

A combinação única de velocidade, precisão e controle torna a tecnologia de indução a escolha preferida para uma ampla gama de aplicações críticas.

Metalurgia Industrial

Esta é a aplicação mais comum da tecnologia. É amplamente utilizada para tratamento térmico, endurecimento superficial, fusão, brasagem, soldagem e solda de metais onde a qualidade e a repetibilidade são primordiais.

Fabricação Avançada

Na indústria de semicondutores, o aquecimento por indução é usado para o crescimento de cristais de silício de alta pureza e para processos de refino por zona. Sua natureza limpa e sem contato é essencial para prevenir a contaminação.

Diversas Aplicações de Nicho

A tecnologia também é usada para curar adesivos e revestimentos, selar tampas em recipientes e no processamento de plásticos. Aplicações emergentes incluem até o uso de pirólise por indução para criar biochar para uso agrícola.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de aquecimento correto depende inteiramente do resultado mais crítico do seu projeto.

- Se seu foco principal é precisão e qualidade da peça: Escolha a indução por sua capacidade incomparável de aplicar calor localizado e manter o controle exato da temperatura, perfeito para endurecimento superficial ou brasagem de juntas complexas.

- Se seu foco principal é velocidade de produção e produtividade: Escolha a indução por seus ciclos de aquecimento instantâneos, ideais para linhas de fabricação automatizadas e de alto volume.

- Se seu foco principal é segurança no local de trabalho e impacto ambiental: Escolha a indução para eliminar chamas abertas, emissões tóxicas e excesso de calor residual, criando uma operação mais limpa e segura.

Em última análise, adotar o aquecimento por indução é uma decisão estratégica para priorizar o controle, a consistência e a eficiência em seu processamento térmico.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Velocidade | Aquecimento instantâneo de dentro para fora, reduzindo os tempos de ciclo e aumentando a produtividade. |

| Precisão | Calor altamente localizado para controle preciso de temperatura e endurecimento superficial. |

| Eficiência Energética | Transferência direta de calor para a peça de trabalho minimiza o desperdício de energia. |

| Repetibilidade | Resultados consistentes ideais para linhas de produção automatizadas. |

| Segurança | Sem chamas abertas, emissões ou ruído para um ambiente de trabalho mais limpo. |

Pronto para aprimorar sua fabricação com soluções avançadas de aquecimento? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções de fornos de alta temperatura, como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas tecnologias de aquecimento por indução podem aumentar sua eficiência e qualidade!

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Quais são as aplicações da prensagem a quente? Alcance o Desempenho Máximo do Material

- Quais são algumas aplicações específicas dos fornos de prensagem a quente a vácuo? Desvende a Fabricação Avançada de Materiais

- Quais são as vantagens dos compósitos cerâmicos/metálicos produzidos usando uma prensa a vácuo? Alcance Força e Durabilidade Superiores

- Que outros tipos de fornos estão relacionados à prensagem a quente? Explore as principais tecnologias de processamento térmico