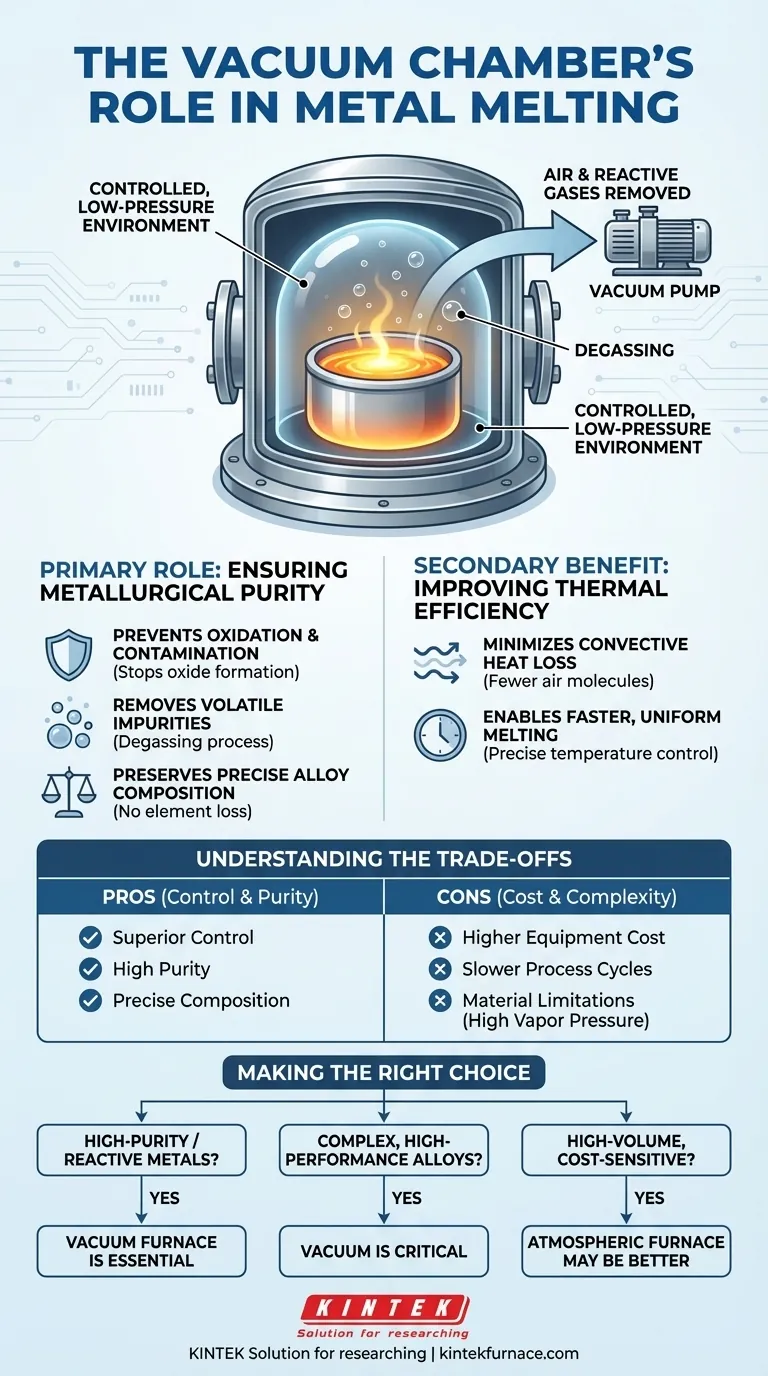

Em sua essência, o papel da câmara de vácuo no processo de fusão é criar um ambiente controlado de baixa pressão, removendo o ar e outros gases reativos. Essa ação fundamental impede que o metal fundido reaja com a atmosfera, o que reduz drasticamente a oxidação e a contaminação, melhorando assim a pureza, a composição e a qualidade geral do metal final.

A câmara de vácuo não é meramente um recipiente; é um sistema ativo que transforma o processo de fusão de uma reação atmosférica descontrolada em uma operação metalúrgica precisamente gerenciada. Esse controle é a chave para produzir metais de alta pureza e ligas complexas que seriam impossíveis de criar em ar aberto.

O Papel Primário: Garantir a Pureza Metalúrgica

Quando o metal é fundido ao ar livre, ele é imediatamente exposto a uma série de elementos que podem degradar sua qualidade. A função principal da câmara de vácuo é eliminar essa interferência atmosférica.

Prevenindo Oxidação e Contaminação

O metal fundido é altamente reativo com o oxigênio. Essa reação, conhecida como oxidação, forma impurezas (óxidos) que podem ficar presas no produto final, criando defeitos e enfraquecendo o material.

Ao remover o ar, a câmara de vácuo priva a reação de seu ingrediente chave: o oxigênio. Isso impede a formação de óxidos e outros compostos, resultando em um metal mais limpo e de maior pureza.

Removendo Impurezas Voláteis

O ambiente de baixa pressão criado pela câmara de vácuo faz mais do que apenas prevenir a entrada de contaminação na fusão – ele ajuda ativamente a extrair impurezas.

Gases e outros elementos voláteis dissolvidos no metal bruto "evaporarão" sob vácuo. Esse processo, conhecido como desgaseificação, é crítico para remover elementos indesejados e refinar ainda mais o metal.

Preservando a Composição Precisa da Liga

Muitos materiais avançados, como superligas, dependem de um equilíbrio químico preciso de múltiplos elementos. Alguns desses elementos de liga podem ser perdidos ou "queimados" quando fundidos no ar.

O ambiente de vácuo previne essas reações secundárias indesejáveis, garantindo que a composição final da liga seja exatamente a projetada. Esse controle é essencial para aplicações nas indústrias aeroespacial e médica, onde a consistência do material é inegociável.

O Benefício Secundário: Melhorando a Eficiência Térmica

Além da pureza, a câmara de vácuo muda fundamentalmente a física do próprio processo de aquecimento, levando a ganhos significativos de eficiência.

Minimizando a Perda de Calor por Convecção

Em uma atmosfera normal, uma quantidade significativa de energia térmica é perdida à medida que é transferida para as moléculas de ar circundantes por convecção. Esta é uma grande fonte de ineficiência.

Como o vácuo é em grande parte um espaço vazio, há muito menos moléculas de ar para remover o calor da fusão. Isso reduz drasticamente a perda de calor por convecção, permitindo que mais da energia aplicada vá diretamente para a fusão do metal.

Permitindo uma Fusão Mais Rápida e Uniforme

Com menos calor escapando, o processo de fusão torna-se mais eficiente e uniforme. A carga pode atingir seu ponto de fusão mais rapidamente, e a temperatura pode ser controlada com mais precisão em todo o banho de metal fundido. Esta é uma vantagem chave em processos como a Fusão por Arco a Vácuo (VAM) e a Fusão por Indução a Vácuo (VIM).

Compreendendo as Desvantagens

Embora a fusão a vácuo ofereça controle e pureza superiores, ela não está isenta de desafios. Compreender essas desvantagens é crucial para tomar uma decisão informada.

Custo e Complexidade de Equipamento Mais Elevados

Fornos a vácuo, com suas câmaras robustas, vedações e sistemas de bombeamento potentes, são significativamente mais complexos e caros do que seus equivalentes atmosféricos. O conhecimento operacional necessário também é mais especializado.

Ciclos de Processo Mais Lentos

Atingir um vácuo profundo não é instantâneo. O tempo de "bombeamento" necessário para evacuar a câmara antes que a fusão possa começar adiciona ao tempo total do ciclo para cada lote, potencialmente reduzindo a produção em comparação com métodos mais simples.

Limitações de Material

Nem todos os metais são adequados para fusão a vácuo. Elementos com uma pressão de vapor muito alta podem ser vaporizados e removidos involuntariamente pelo sistema de vácuo, alterando a composição final da liga.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar uma câmara de vácuo depende inteiramente dos requisitos do material e dos objetivos do projeto.

- Se o seu foco principal são metais de alta pureza ou reativos (como o titânio): Um forno a vácuo é inegociável, pois é a única maneira de prevenir contaminação catastrófica.

- Se o seu foco principal são ligas complexas e de alto desempenho: Um vácuo é essencial para manter a composição química precisa necessária para que esses materiais funcionem.

- Se o seu foco principal é a produção de alto volume e sensível ao custo de metais padrão: Um forno atmosférico tradicional é provavelmente a escolha mais econômica e eficiente.

Em última análise, o emprego de uma câmara de vácuo é uma escolha deliberada para priorizar a pureza do material e o controle composicional acima de tudo.

Tabela Resumo:

| Aspecto do Papel | Principal Benefício |

|---|---|

| Pureza Metalúrgica | Previne oxidação e contaminação, remove impurezas voláteis via desgaseificação |

| Composição da Liga | Preserva o equilíbrio químico preciso para superligas e metais reativos |

| Eficiência Térmica | Reduz a perda de calor por convecção, permite uma fusão mais rápida e uniforme |

| Desvantagens | Custo e complexidade mais elevados, ciclos de processo mais lentos, limitações de material |

Pronto para elevar a sua fusão de metais com pureza e eficiência superiores? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, adaptados para diversos laboratórios. Aproveitando a nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais únicas para metais reativos e ligas complexas. Contacte-nos hoje para discutir como a nossa experiência pode aprimorar o seu processo!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores