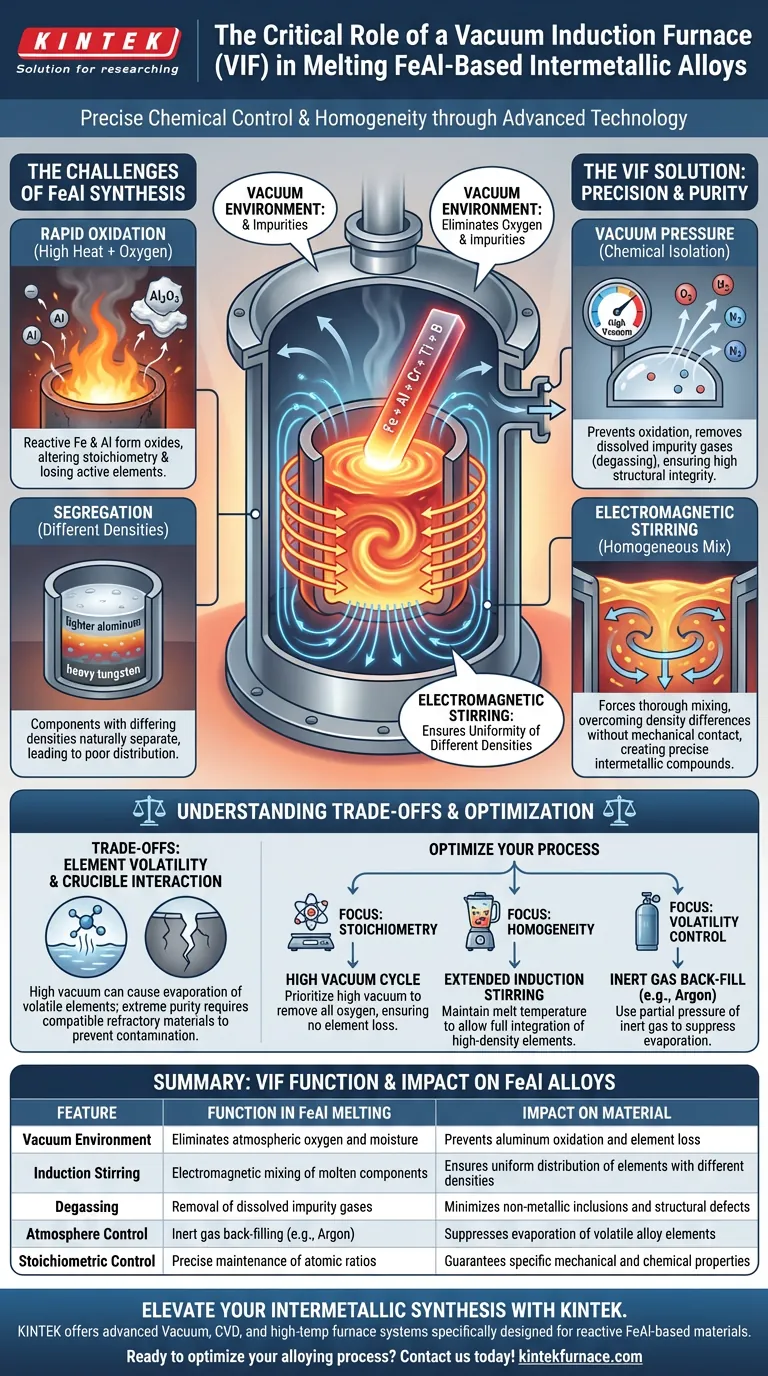

Um forno de indução a vácuo atua como o principal mecanismo de defesa contra a degradação química durante a síntese de ligas intermetálicas à base de FeAl. Utilizando indução eletromagnética dentro de um vácuo ou atmosfera controlada, este aparelho funde ferro e alumínio, prevenindo rigorosamente a oxidação desses elementos altamente ativos. Este processo permite o controle químico preciso necessário para criar formulações complexas e de alta pureza, como Fe40Al5Cr0.2TiB.

Ponto Principal O processamento de ligas à base de FeAl requer mais do que apenas calor intenso; requer isolamento químico rigoroso. O forno de indução a vácuo resolve os dois maiores desafios na síntese de intermetálicos: utiliza pressão de vácuo para eliminar oxigênio e impurezas, e emprega agitação eletromagnética para garantir uma distribuição atômica uniforme de elementos com densidades muito diferentes.

O Papel Crítico do Controle Ambiental

Prevenção de Oxidação Rápida

Alumínios de ferro (FeAl) contêm altas concentrações de alumínio, um elemento quimicamente "ativo" que oxida rapidamente quando exposto ao oxigênio em altas temperaturas.

A função principal do forno de indução a vácuo é eliminar o oxigênio atmosférico. Ao fundir em vácuo, o sistema garante que os elementos ativos não sejam perdidos para a formação de óxidos, preservando a estequiometria pretendida da liga.

Eliminação de Impurezas Voláteis

Além de simplesmente bloquear o oxigênio, o ambiente de vácuo limpa ativamente o material.

O ambiente de baixa pressão facilita a remoção de gases de impurezas dissolvidos nas matérias-primas. Este processo de "desgaseificação" minimiza a formação de inclusões não metálicas, garantindo que a fundição final possua a alta integridade estrutural necessária para aplicações avançadas.

Obtenção de Homogeneidade Através da Indução

O Mecanismo de Agitação Eletromagnética

Uma vantagem distinta do aquecimento por indução sobre outros métodos de fusão é a geração de forças eletromagnéticas dentro do metal fundido.

Como o Ferro e o Alumínio (e dopantes como Tungstênio ou Cromo) têm densidades diferentes, eles tendem naturalmente a se separar ou segregar. O campo de indução induz um movimento de agitação na fusão, forçando esses componentes a se misturarem completamente sem a necessidade de intervenção mecânica.

Controle Preciso da Composição

Materiais à base de FeAl são intermetálicos, o que significa que suas propriedades dependem de proporções atômicas específicas, em vez de uma mistura solta de elementos.

A combinação de um ambiente protegido (prevenindo a perda de elementos) e agitação eletromagnética (garantindo a mistura) permite um controle exato da composição química. Isso é crítico ao produzir ligas complexas como Fe40Al5Cr0.2TiB, onde mesmo desvios menores na composição podem alterar drasticamente o desempenho do material.

Entendendo os Compromissos

Embora a fusão por indução a vácuo seja superior em termos de pureza, ela apresenta desafios operacionais específicos que devem ser gerenciados.

Volatilidade de Certos Elementos

Embora o vácuo remova impurezas, ele também pode causar a evaporação de elementos desejáveis se eles tiverem altas pressões de vapor. Os operadores podem precisar introduzir uma pressão parcial de gás inerte (como Argônio a 500 mbar) para suprimir a evaporação, enquanto ainda protegem a fusão da oxidação.

Interações do Cadinho

A pureza extrema necessária para essas ligas significa que a interação entre a fusão e o cadinho é um potencial vetor de contaminação. Embora a fusão por indução seja mais limpa do que a queima por combustíveis fósseis, a seleção do material refratário correto — ou a utilização de técnicas de cadinho frio — é essencial para evitar que o próprio recipiente contamine a liga reativa FeAl.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de um forno de indução a vácuo para ligas FeAl, adapte seu processo às suas métricas de qualidade específicas:

- Se o seu foco principal é a Estequiometria Química: Priorize um ciclo de bombeamento a alto vácuo antes da fusão para remover todo o oxigênio, garantindo que nenhum Alumínio ativo seja perdido por oxidação.

- Se o seu foco principal é a Homogeneidade Estrutural: Mantenha a temperatura da fusão sob potência de indução por um período definido para permitir que a agitação eletromagnética integre completamente elementos de alta densidade como o Tungstênio.

- Se o seu foco principal é o Controle da Volatilidade: Utilize um reenchimento de gás Argônio inerte durante a fase de fusão para evitar a evaporação de componentes específicos da liga.

O sucesso na fusão de intermetálicos FeAl depende não apenas de fundir o metal, mas de controlar rigorosamente a atmosfera para congelar um momento químico preciso no tempo.

Tabela Resumo:

| Característica | Função na Fusão de FeAl | Impacto no Material |

|---|---|---|

| Ambiente de Vácuo | Elimina oxigênio e umidade atmosféricos | Previne oxidação de alumínio e perda de elementos |

| Agitação por Indução | Mistura eletromagnética de componentes fundidos | Garante distribuição uniforme de elementos com diferentes densidades |

| Desgaseificação | Remoção de gases de impurezas dissolvidos | Minimiza inclusões não metálicas e defeitos estruturais |

| Controle de Atmosfera | Reenchimento com gás inerte (ex: Argônio) | Suprime a evaporação de elementos voláteis da liga |

| Controle Estequiométrico | Manutenção precisa das proporções atômicas | Garante propriedades mecânicas e químicas específicas |

Eleve Sua Síntese de Intermetálicos com a KINTEK

O controle químico preciso é a diferença entre uma liga de alto desempenho e uma fusão falha. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas avançados de Forno a Vácuo, CVD e de Alta Temperatura projetados especificamente para lidar com a natureza reativa de materiais à base de FeAl. Se você precisa de um Muffle padrão ou de um sistema de Indução a Vácuo personalizável, nossas soluções fornecem o isolamento rigoroso e a homogeneidade que sua pesquisa exige.

Pronto para otimizar seu processo de ligas? Entre em contato conosco hoje mesmo para encontrar sua solução de laboratório personalizada!

Guia Visual

Referências

- J. Cebulski, Jadwiga Gabor. Structure and Corrosion Resistance of Fe40Al5Cr0.2TiB Alloy After Casting and After Homogenization Annealing. DOI: 10.3390/ma18020308

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é a função de um forno de indução a vácuo com cadinho de cobre frio na preparação da liga Ti-5Al-2.5Sn?

- Qual é o papel do VIM e da solidificação direcional nos substratos de pás de motores aéreos? Engenharia de Durabilidade Extrema

- De que materiais são tipicamente feitos os cadinhos em fornos de fundição a vácuo? Escolha o Material Certo para Fundições de Alta Pureza

- Quais são as vantagens de eficiência energética dos fornos de fusão por indução? Alcance uma economia de energia 30-80% maior

- Quais vantagens tecnológicas as soluções modernas de fusão por indução oferecem? Desbloqueie Qualidade Metalúrgica e Eficiência Superiores

- Por que o derretimento e a inversão repetidos de lingotes de liga são necessários? Alcançando a Homogeneidade em Ligas de Mn–Ni–Fe–Si

- Quais são os benefícios de eficiência das bobinas de indução conectadas em paralelo? Aumente a utilização de energia em mais de 20%

- Quais indústrias e aplicações utilizam fornos de fusão por indução a vácuo? Essencial para materiais de alta pureza