Em resumo, os fornos de Fusão por Indução a Vácuo (VIM) são indispensáveis em indústrias de alto risco, como aeroespacial, energia, médica e eletrônica. Seu uso está centrado em aplicações onde a pureza e o desempenho do material são absolutamente críticos, como na criação de superligas para componentes de motores a jato, na fabricação de metais de alta pureza para implantes médicos e na produção de materiais especializados para semicondutores.

O valor central de um forno VIM não é apenas derreter metal; é criar um ambiente controlado e livre de contaminação. Ao remover o ar e outros gases, o processo a vácuo permite a produção de materiais excepcionalmente puros, fortes e confiáveis que seriam impossíveis de criar usando técnicas de fusão convencionais.

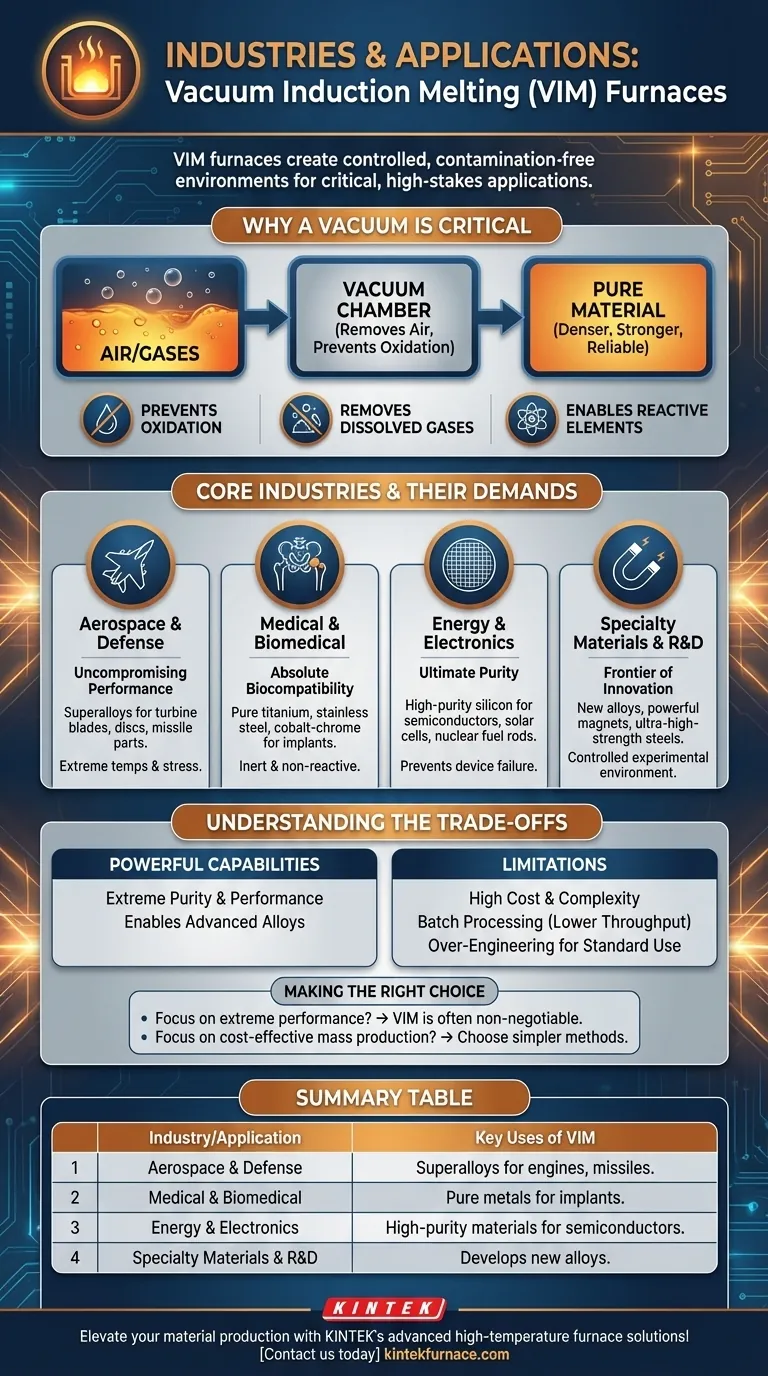

Por que o Vácuo é o Fator Crítico

A decisão de usar um forno VIM é impulsionada pela necessidade de controlar a química de um material com extrema precisão. O ambiente de vácuo é a chave para alcançar isso.

Prevenção de Oxidação e Contaminação

Nas altas temperaturas exigidas para a fusão, a maioria dos metais reage prontamente com o oxigênio e o nitrogênio da atmosfera. Essa reação, chamada oxidação, introduz impurezas que degradam a resistência, a ductilidade e o desempenho geral do material.

Um forno VIM remove o ar, eliminando essa ameaça e garantindo que o produto final seja quimicamente puro e livre de inclusões de óxido.

Remoção de Gases Dissolvidos

O metal fundido pode reter gases dissolvidos como oxigênio, hidrogênio e nitrogênio. À medida que o metal esfria e se solidifica, esses gases podem ficar presos, formando poros e vazios microscópicos.

Essa porosidade interna atua como um defeito estrutural, enfraquecendo significativamente o material. O vácuo puxa ativamente esses gases dissolvidos do banho fundido, resultando em uma fundição final mais densa e robusta.

Viabilizando o Uso de Elementos Reativos

Muitas superligas avançadas dependem de elementos reativos como titânio, alumínio e nióbio para alcançar sua excepcional resistência a altas temperaturas.

Quando fundidos na presença de ar, esses elementos valiosos simplesmente queimariam e seriam perdidos como escória de óxido. O vácuo os protege, garantindo que permaneçam na liga para fornecer suas propriedades pretendidas.

Indústrias Principais e Suas Demandas

As capacidades exclusivas dos fornos VIM os tornam essenciais para setores onde a falha do material não é uma opção.

Aeroespacial e Defesa: Desempenho Inquestionável

Este é o maior utilizador da tecnologia VIM. É usado para produzir as superligas à base de níquel e cobalto necessárias para pás de turbinas de motores a jato, discos e outros componentes que devem suportar temperaturas e estresse extremos.

As aplicações incluem peças de aeronaves, componentes de mísseis e foguetes, e sistemas de satélite, onde a relação resistência-peso e a confiabilidade são primordiais.

Médica e Biomédica: Biocompatibilidade Absoluta

O corpo humano é altamente sensível a impurezas. O VIM é usado para produzir titânio, aços inoxidáveis e ligas de cromo-cobalto extremamente puros para implantes médicos, como articulações do quadril, implantes dentários e marca-passos.

O processo garante que o material final seja inerte, não reativo e livre de contaminantes que possam causar uma reação adversa no paciente.

Energia e Eletrônicos: Pureza Máxima

Na indústria nuclear, o VIM é usado para criar materiais para varetas de combustível. Em eletrônicos e geração de energia, é essencial para produzir o silício de alta pureza para semicondutores e ligas especializadas para células solares.

Nessas aplicações, mesmo impurezas infinitesimais podem alterar drasticamente as propriedades elétricas e causar falha do dispositivo, tornando o VIM uma necessidade.

Materiais Especiais e P&D: A Fronteira da Inovação

Os fornos VIM são um pilar da ciência dos materiais. Eles são usados para desenvolver novas ligas de alta temperatura, criar materiais de ímã permanente potentes e refinar aços de ultra-alta resistência.

Pesquisadores usam o VIM para experimentar novas composições de ligas em um ambiente perfeitamente controlado, expandindo os limites do desempenho do material.

Entendendo as Compensações

Embora poderosa, a tecnologia VIM não é a solução para todas as aplicações de fusão. Entender suas limitações é fundamental para tomar uma decisão informada.

Alto Custo e Complexidade

Os fornos VIM são significativamente mais caros para comprar, operar e manter do que os fornos de fusão a ar padrão. A necessidade de bombas de vácuo robustas, controles sofisticados e tempos de processamento mais longos aumenta o custo total por peça.

Processamento em Lote e Vazão

A maioria das operações VIM são processos em lote, onde uma quantidade específica de metal é fundida por vez. Isso é menos adequado para produção contínua e de alto volume em comparação com outros métodos de fusão, potencialmente limitando a vazão.

Superdimensionamento para Aplicações Padrão

Para muitas aplicações comuns, como aço estrutural para construção ou peças de ferro fundido padrão, a pureza excepcional oferecida pelo VIM é desnecessária. O custo adicional não oferece nenhum benefício funcional, tornando as técnicas de fusão mais simples e econômicas a escolha lógica.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de fusão correto depende inteiramente dos requisitos de desempenho do seu produto final.

- Se o seu foco principal for desempenho extremo e confiabilidade (aeroespacial, defesa, médico): O VIM é frequentemente inegociável para criar as superligas e metais puros necessários que podem suportar ambientes hostis.

- Se o seu foco principal for a produção de materiais eletrônicos ou magnéticos de alta pureza: O VIM é a ferramenta essencial para eliminar as impurezas químicas que, de outra forma, degradariam as propriedades elétricas e magnéticas críticas.

- Se o seu foco principal for a produção em massa econômica de ligas padrão: Processos de fusão a ar mais simples e rápidos ou descarburização argônio-oxigênio (AOD) são quase sempre a escolha mais apropriada e econômica.

Em última análise, a fusão por indução a vácuo é a solução definitiva para aplicações onde a integridade do material não pode ser comprometida.

Tabela de Resumo:

| Indústria/Aplicação | Usos Chave dos Fornos VIM |

|---|---|

| Aeroespacial e Defesa | Produz superligas para motores a jato, mísseis e satélites |

| Médica e Biomédica | Cria metais puros para implantes como articulações do quadril e marca-passos |

| Energia e Eletrônicos | Fabrica silício de alta pureza para semicondutores e materiais nucleares |

| Materiais Especiais e P&D | Desenvolve novas ligas e materiais de alta resistência em ambientes controlados |

Eleve sua produção de materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções confiáveis como Fornos a Vácuo e Atmosfera, Sistemas CVD/PECVD e muito mais. Nossa forte capacidade de personalização garante que atendemos precisamente às suas necessidades experimentais exclusivas para alcançar pureza e desempenho superiores em aplicações críticas. Contate-nos hoje para discutir como podemos apoiar seus desafios específicos da indústria!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho