As principais vantagens tecnológicas das soluções modernas de fusão por indução estão centradas no controle de processo superior, velocidade sem precedentes e automação preparada para o futuro. Esses sistemas vão além do simples aquecimento, oferecendo operação multifrequência para versatilidade de materiais, agitação eletromagnética inerente para maior qualidade de liga e integração perfeita com plataformas da Indústria 4.0 para fabricação baseada em dados.

O principal ponto a ser destacado é que a fusão por indução moderna não é mais apenas uma maneira mais rápida de fundir metal. É uma tecnologia estratégica que oferece controle preciso sobre todo o processo metalúrgico, desbloqueando ganhos significativos na qualidade do produto, eficiência operacional e adaptabilidade a longo prazo.

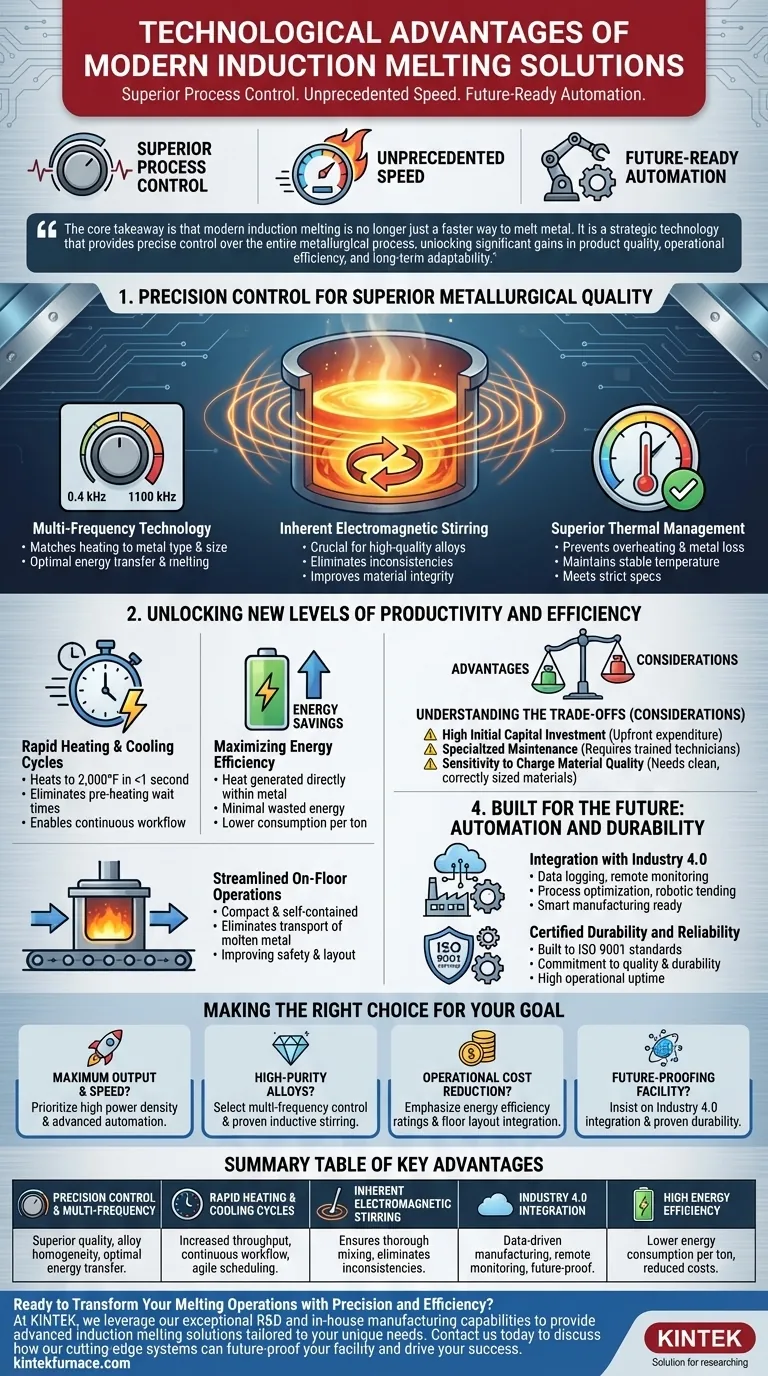

Controle de Precisão para Qualidade Metalúrgica Superior

A principal vantagem dos sistemas de indução modernos é a sua capacidade de fornecer resultados precisos e repetíveis. Esse controle se traduz diretamente em metal fundido e produtos acabados de maior qualidade.

O Papel da Tecnologia Multifrequência

Os fornos modernos oferecem uma ampla gama de frequências de operação, desde baixas frequências em torno de 0,4 kHz para fusão de grande volume até altas frequências de até 1100 kHz para lotes pequenos e especializados.

Essa flexibilidade permite que você combine perfeitamente as características de aquecimento com o tipo de metal específico e o tamanho da carga, garantindo a transferência ideal de energia e o desempenho da fusão.

Agitação Inerente para Homogeneidade da Liga

O campo eletromagnético que aquece o metal também cria uma ação de agitação natural dentro do banho de metal fundido.

Essa agitação indutiva inerente é crucial para a produção de ligas de alta qualidade, pois garante que todos os elementos sejam completamente misturados, eliminando inconsistências e melhorando a integridade do material final.

Gerenciamento Térmico Superior

Projetos patenteados em sistemas modernos, como fornos avançados de fundição sob pressão eletromagnética, fornecem gerenciamento térmico excepcional.

Isso evita o superaquecimento, reduz a perda de metal devido à oxidação e mantém uma temperatura estável, tudo isso crítico para atender a especificações metalúrgicas rigorosas.

Desbloqueando Novos Níveis de Produtividade e Eficiência

Além da qualidade, a tecnologia de indução moderna é projetada para maximizar a produção e minimizar o desperdício, impactando diretamente seus resultados financeiros.

Ciclos Rápidos de Aquecimento e Resfriamento

A indução pode aquecer metal a mais de 1.093°C (2.000°F) em menos de um segundo. Essa velocidade incrível elimina os longos tempos de pré-aquecimento e espera associados aos fornos tradicionais a combustível.

Como o sistema também resfria rapidamente, ele permite um fluxo de trabalho contínuo, removendo gargalos e permitindo um agendamento de produção mais ágil.

Maximizando a Eficiência Energética

O aquecimento por indução é um processo altamente eficiente porque o calor é gerado diretamente dentro do próprio metal. Há um desperdício mínimo de energia aquecendo a câmara ou a atmosfera circundante.

Este método de aquecimento direto resulta em um consumo de energia significativamente menor por tonelada de metal fundido em comparação com tecnologias mais antigas.

Operações Otimizadas no Chão de Fábrica

A natureza compacta e autônoma dos fornos de indução modernos permite que sejam colocados diretamente no chão de fábrica.

Isso elimina a necessidade de transportar metal fundido por toda a instalação, melhorando a segurança, reduzindo a perda de calor e criando um layout operacional mais eficiente.

Compreendendo as Desvantagens

Embora as vantagens sejam significativas, uma avaliação responsável exige o reconhecimento das considerações associadas. Estas não são fraquezas, mas sim fatores a serem gerenciados.

Alto Investimento de Capital Inicial

Sistemas de indução de última geração com automação avançada e capacidades multifrequência representam um investimento de capital inicial substancial em comparação com equipamentos de fusão mais básicos.

A Necessidade de Manutenção Especializada

Os sofisticados sistemas de eletrônica de potência e controle em fornos modernos exigem técnicos com treinamento especializado para manutenção e solução de problemas, o que pode ser um conjunto de habilidades diferente do exigido para fornos tradicionais.

Sensibilidade à Qualidade do Material de Carga

A fusão por indução funciona otimamente com materiais de carga limpos, de tamanho correto e quimicamente conhecidos. Sujeira excessiva, óleo ou umidade na sucata podem afetar a eficiência e a segurança.

Construído para o Futuro: Automação e Durabilidade

As soluções modernas não são apenas projetadas para as necessidades de hoje, mas são construídas como plataformas para o crescimento e a confiabilidade futuros.

Integração com a Indústria 4.0

Esses sistemas estão "preparados para o futuro" com capacidades de automação que permitem a integração perfeita com sistemas de controle de toda a fábrica.

Isso permite o registro de dados, monitoramento remoto, otimização de processos e atendimento robótico, alinhando sua fundição ou instalação com os princípios da manufatura inteligente.

Durabilidade e Confiabilidade Certificadas

Os principais fabricantes constroem equipamentos de acordo com os padrões de produção certificados ISO 9001. Essa certificação sinaliza um compromisso com o controle de qualidade e a durabilidade, garantindo que o forno seja um ativo confiável e de longo prazo com alta disponibilidade operacional.

Fazendo a Escolha Certa para o Seu Objetivo

A melhor solução de indução depende inteiramente do seu principal motor operacional. Use seu objetivo principal para guiar sua avaliação.

- Se o seu foco principal é a produção máxima e a velocidade: Priorize sistemas com alta densidade de potência e automação avançada para um fluxo de trabalho rápido e contínuo.

- Se o seu foco principal são ligas de alta pureza ou metais especiais: Selecione um forno com controle multifrequência e agitação indutiva comprovada para resultados metalúrgicos superiores.

- Se o seu foco principal é a redução de custos operacionais: Enfatize as classificações de eficiência energética do sistema e sua capacidade de integrar-se diretamente ao layout existente do seu chão de fábrica.

- Se o seu foco principal é preparar sua instalação para o futuro: Insista em soluções com robustas capacidades de integração com a Indústria 4.0 e um histórico comprovado de durabilidade.

Em última análise, investir em tecnologia de indução moderna é uma decisão de adotar uma abordagem mais precisa, eficiente e baseada em dados para a fusão.

Tabela Resumo:

| Vantagem Chave | Benefício |

|---|---|

| Controle de Precisão e Multifrequência | Qualidade metalúrgica superior, homogeneidade da liga e transferência de energia ideal para qualquer tipo de metal. |

| Ciclos Rápidos de Aquecimento e Resfriamento | Maior produção, fluxo de trabalho contínuo e agendamento de produção ágil. |

| Agitação Eletromagnética Inerente | Garante a mistura completa dos elementos da liga, eliminando inconsistências e melhorando a integridade do material. |

| Integração com a Indústria 4.0 | Fabricação baseada em dados, monitoramento remoto, otimização de processos e automação preparada para o futuro. |

| Alta Eficiência Energética | Menor consumo de energia por tonelada de metal fundido, reduzindo os custos operacionais. |

Pronto para Transformar Suas Operações de Fusão com Precisão e Eficiência?

Na KINTEK, aproveitamos nossa excepcional P&D e capacidades de fabricação interna para fornecer soluções avançadas de fusão por indução adaptadas às suas necessidades exclusivas. Se você está focado em produzir ligas de alta pureza, maximizar a produção ou integrar-se à Indústria 4.0, nossa experiência garante que você alcance qualidade metalúrgica superior e eficiência operacional.

Entre em contato conosco hoje para discutir como nossos sistemas de fusão por indução de ponta podem preparar sua instalação para o futuro e impulsionar seu sucesso.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas