O controle preciso de temperatura em um forno de indução é essencial para a fusão de ouro porque previne diretamente as duas ameaças mais significativas ao valor: oxidação e vaporização. Ao manter o metal em seu ponto de fusão exato sem exceder, esta tecnologia garante pureza máxima, elimina a contaminação da fonte de aquecimento e minimiza a perda de material valioso.

Para profissionais que trabalham com ouro, o benefício do aquecimento por indução não é apenas fundir metal — é preservar seu valor. O controle preciso de temperatura transforma o processo de uma aproximação descontrolada em uma ciência exata, minimizando o desperdício e maximizando a qualidade do produto final.

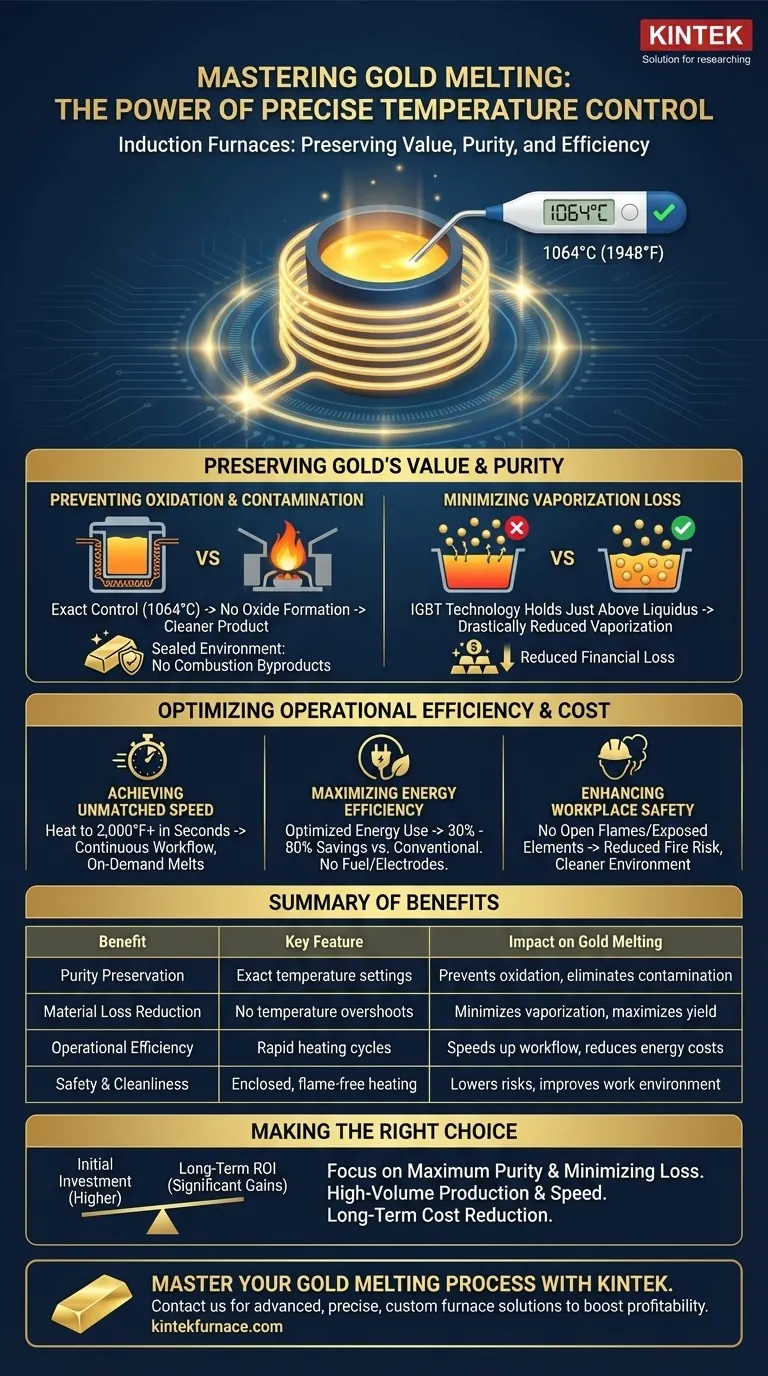

Preservando o Valor e a Pureza do Ouro

O principal benefício do controle preciso de temperatura é seu impacto direto na qualidade e quantidade do ouro que você recupera. Cada grau acima do ponto de fusão ideal introduz risco.

Prevenindo Oxidação e Contaminação

O ouro tem um ponto de fusão de 1064°C (1948°F). Exceder essa temperatura aumenta desnecessariamente a taxa de oxidação, criando impurezas que degradam a pureza do ouro e devem ser removidas posteriormente.

Os fornos de indução fornecem configurações de temperatura exatas e ajustáveis, permitindo que você mantenha a fusão na temperatura perfeita. Isso previne a formação de óxidos e garante um produto final mais limpo.

Além disso, como o aquecimento por indução ocorre em um ambiente selado sem chamas abertas, ele elimina a contaminação por subprodutos da combustão, que é um problema comum com métodos tradicionais de maçarico ou a combustível.

Minimizando a Perda por Vaporização

Mesmo pequenos excessos de temperatura podem fazer com que uma parte do seu valioso ouro vaporize no ar. Esta é uma perda financeira direta e irreversível.

O controle preciso, frequentemente gerenciado pela moderna tecnologia IGBT, mantém o metal logo acima de seu estado líquido sem as flutuações de temperatura comuns em outros métodos. Isso reduz drasticamente a vaporização, garantindo que mais do seu ouro termine no vazamento final.

Otimizando a Eficiência Operacional e o Custo

Além da qualidade do material, o controle preciso de temperatura otimiza todo o fluxo de trabalho de fusão, levando a ganhos significativos em velocidade, uso de energia e segurança.

Alcançando Velocidade Inigualável

Sistemas de indução podem aquecer metal a mais de 2.000°F em segundos, eliminando virtualmente os tempos de pré-aquecimento e espera associados aos fornos tradicionais.

Este ciclo rápido de aquecimento e resfriamento permite um fluxo de trabalho contínuo. Você pode realizar fusões sob demanda diretamente no local de trabalho, em vez de mover materiais para uma área de forno dedicada de alta temperatura e processar em lotes lentos.

Maximizando a Eficiência Energética

Controle preciso significa que a energia é usada apenas quando e onde é necessária. O controle de frequência otimizado e a falta de perda de calor em standby contribuem para economias de energia de 30% a 80% em comparação com os métodos convencionais.

Essa eficiência também reduz os custos operacionais, eliminando a necessidade de comprar, armazenar e manusear combustível ou substituir eletrodos.

Aumentando a Segurança no Local de Trabalho

A natureza controlada e fechada da fusão por indução melhora fundamentalmente a segurança. Sem chamas abertas ou elementos de aquecimento expostos, os riscos de incêndios e queimaduras são significativamente reduzidos.

Isso também leva a um ambiente de trabalho mais limpo, com menor exposição a fumos tóxicos que podem ser gerados pelo aquecimento à base de combustível.

Compreendendo as Trocas

Embora os benefícios sejam claros, a adoção da tecnologia de indução requer uma avaliação estratégica de seus custos e requisitos em relação aos ganhos a longo prazo.

Investimento Inicial vs. ROI de Longo Prazo

Os sistemas de forno de indução representam um investimento de capital inicial mais alto em comparação com uma configuração simples de gás e maçarico. Esta é a principal troca.

No entanto, esse custo deve ser ponderado em relação ao retorno do investimento. A redução significativa na perda de material, contas de energia mais baixas e maior rendimento de produção frequentemente proporcionam um período de retorno claro e rápido para operações profissionais.

Complexidade e Requisitos do Sistema

Ao contrário de um maçarico simples, um sistema de indução é um equipamento sofisticado que requer um fornecimento elétrico estável e suficiente. Não é tão portátil e exige uma instalação mais planejada.

Fazendo a Escolha Certa para Sua Operação

Para determinar se um forno de indução é a escolha correta, alinhe seus benefícios com seu objetivo operacional principal.

- Se seu foco principal é a pureza máxima e a minimização de perdas: A regulação exata da temperatura de um forno de indução é inegociável para prevenir a oxidação e a vaporização.

- Se seu foco principal é a produção de alto volume e velocidade: Os ciclos rápidos de aquecimento e o fluxo de trabalho contínuo dos sistemas de indução oferecem uma vantagem competitiva significativa sobre os métodos tradicionais em lote.

- Se seu foco principal é a redução de custos a longo prazo: As dramáticas economias de energia e a documentada redução no desperdício de material fornecem uma clara justificativa financeira para o investimento inicial.

Ao dominar a temperatura, você, em última análise, domina a qualidade, a eficiência e a lucratividade de suas operações de fusão de ouro.

Tabela Resumo:

| Benefício | Característica Principal | Impacto na Fusão de Ouro |

|---|---|---|

| Preservação da Pureza | Configurações de temperatura exatas | Previne oxidação, elimina contaminação |

| Redução da Perda de Material | Sem excesso de temperatura | Minimiza vaporização, maximiza rendimento |

| Eficiência Operacional | Ciclos de aquecimento rápidos | Acelera o fluxo de trabalho, reduz custos de energia |

| Segurança e Limpeza | Aquecimento fechado, sem chama | Reduz riscos, melhora o ambiente de trabalho |

Domine Seu Processo de Fusão de Ouro com os Fornos de Indução Avançados da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossos fornos de indução são projetados para controle preciso de temperatura, garantindo pureza máxima do ouro e perda mínima de material — impulsionando diretamente sua lucratividade.

Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Pronto para aprimorar sua eficiência na fusão de ouro e preservar o valor do seu material? Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores