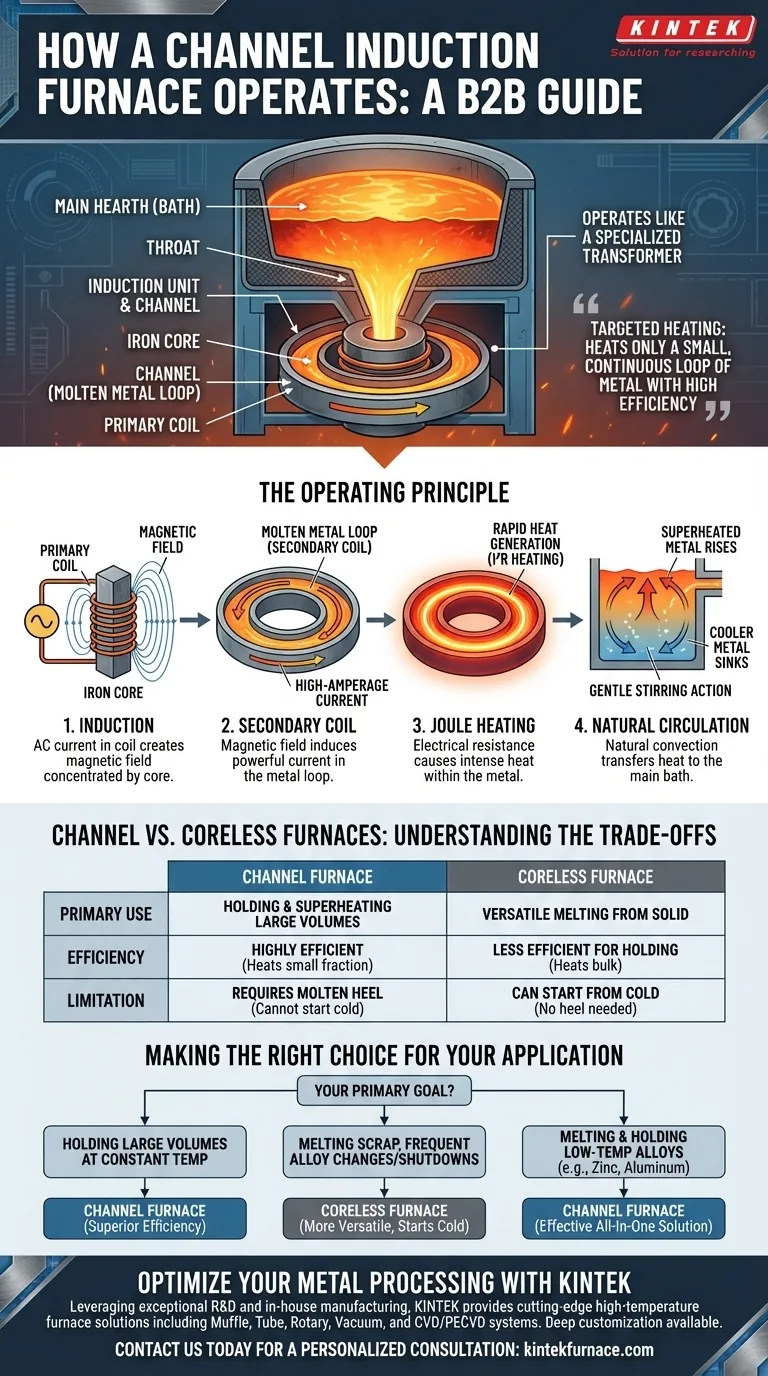

Em sua essência, um forno de indução de canal opera como um transformador especializado. O forno utiliza uma bobina elétrica primária e um núcleo de ferro para induzir uma poderosa corrente secundária dentro de um circuito fechado, ou "canal", de metal fundido. Essa corrente induzida gera calor intenso diretamente no metal, que então circula para a câmara principal do forno para aquecer o banho maior.

A característica definidora de um forno de canal é seu método de aquecimento direcionado. Ao contrário de outros fornos que aquecem toda a carga metálica de uma só vez, um forno de canal aquece apenas um pequeno laço contínuo de metal com alta eficiência, tornando-o excepcionalmente adequado para manter e preservar a temperatura de grandes volumes de metal líquido.

A Anatomia de um Forno de Canal

Para entender a operação, você deve primeiro visualizar seus componentes principais. O design é uma integração inteligente de um recipiente e um motor de aquecimento.

O Crisol Principal

O crisol principal, ou banho, é o grande vaso de aço revestido de refratário que contém a maior parte do metal fundido. Sua função principal é simplesmente conter a carga líquida com segurança.

A Unidade de Indução e o Canal

Conectada à parte inferior ou lateral do crisol principal está a unidade de indução. Esta unidade contém um circuito fechado ou canal, também revestido com material refratário. Uma "garganta" conecta este canal ao crisol principal, permitindo que o metal fundido flua entre os dois.

O Conjunto do Transformador

A unidade de indução é construída em torno de um design de transformador. Uma bobina de indução primária, alimentada por uma fonte de CA, é enrolada em torno de um núcleo de ferro laminado. Este núcleo é moldado para passar pela abertura do canal de metal fundido sem tocá-lo. O metal dentro do canal efetivamente se torna a "bobina" secundária do transformador.

O Princípio Operacional: Um Transformador em Ação

O processo de aquecimento é uma aplicação direta de princípios eletromagnéticos, ocorrendo em um ciclo contínuo.

Passo 1: Indução

Quando a corrente alternada flui através da bobina primária, ela gera um campo magnético poderoso e em rápida mudança. O núcleo de ferro concentra este campo magnético e o direciona eficientemente através do laço de metal fundido no canal.

Passo 2: A Bobina Secundária de Metal Fundido

Este campo magnético concentrado induz uma corrente de amperagem muito alta e baixa voltagem no único enrolamento do laço de metal fundido. O metal líquido completa um circuito elétrico secundário.

Passo 3: Aquecimento Joule

O metal fundido possui resistência elétrica inerente. À medida que a enorme corrente induzida flui através dele, essa resistência causa geração de calor rápida e intensa (Lei de Joule, ou aquecimento I²R). Esse calor é gerado apenas dentro do metal dentro do canal.

Passo 4: Circulação Natural e Agitação

O metal superaquecido e menos denso no canal sobe para o crisol principal através da garganta. O metal mais frio e denso do crisol desce para tomar seu lugar no canal, criando um laço de convecção natural e contínuo. Este processo transfere calor eficientemente para todo o banho e fornece uma ação de agitação suave e útil.

Entendendo as Compensações: Fornos de Canal vs. Fornos de Núcleo Aberto

O design do forno de canal confere-lhe vantagens e desvantagens específicas, especialmente quando comparado ao seu equivalente, o forno de indução de núcleo aberto (coreless).

Por Que Usar um Forno de Canal? Eficiência na Manutenção

Como um forno de canal aquece apenas uma pequena fração do volume total de metal em um determinado momento, ele é extremamente eficiente em termos de energia para manter a temperatura ou aumentá-la ligeiramente (superaquecimento). Isso o torna a tecnologia preferida para manter grandes quantidades de metal fundido, como em operações de fundição sob pressão ou como um buffer para um forno de fusão primário.

A Limitação Crítica: A Necessidade de um Saldo Fundido (Heel)

Um forno de canal não pode começar a partir de um estado frio e sólido. Ele requer um circuito contínuo de metal fundido para completar o circuito secundário. Esta carga inicial, conhecida como "saldo" (heel), deve ser fornecida por outra fonte. Tentar começar com metal sólido seria como ter um circuito secundário aberto em um transformador.

Quando um Forno de Núcleo Aberto é Melhor: Versatilidade na Fusão

Um forno de indução de núcleo aberto funciona de maneira diferente. Sua bobina primária envolve todo o cadinho, induzindo correntes parasitas em toda a massa da carga metálica. Isso permite que ele funda metal a partir de um estado sólido, tornando-o muito mais versátil para fundir sucata, trocar ligas frequentemente e iniciar e interromper operações.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno de indução correta depende inteiramente de seus objetivos operacionais.

- Se seu foco principal é manter grandes volumes de metal fundido em uma temperatura constante: O forno de canal é superior devido à sua alta eficiência elétrica para esta tarefa específica.

- Se seu foco principal é fundir sucata sólida ou exigir paradas frequentes e trocas de ligas: O forno de núcleo aberto é a escolha mais versátil e lógica, pois não requer um saldo fundido para operar.

- Se seu foco principal é fundir e manter ligas de baixa temperatura como zinco ou alumínio: Um forno de canal pode ser uma solução eficaz tudo-em-um, pois a energia necessária para a fusão é menor.

Compreender essa diferença fundamental entre o aquecimento direcionado de um forno de canal e o aquecimento em massa de um forno de núcleo aberto permite que você selecione a solução mais econômica e operacionalmente sólida para sua fundição.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Princípio de Operação | Funciona como um transformador com uma bobina primária induzindo corrente em um laço de canal de metal fundido, gerando calor pela Lei de Joule. |

| Componentes Principais | Crisol principal (contém o metal), unidade de indução com canal, conjunto de transformador (bobina e núcleo de ferro). |

| Processo de Aquecimento | A corrente induzida no metal do canal causa aquecimento I²R, com circulação natural transferindo calor para o banho principal. |

| Uso Principal | Eficiente para manter e superaquecer grandes volumes de metal fundido; requer um saldo fundido para iniciar. |

| Comparação | Mais eficiente energeticamente para manutenção do que fornos de núcleo aberto, mas menos versátil para fusão a partir do estado sólido. |

Otimize Seu Processamento de Metal com as Soluções Avançadas de Fornos da KINTEK

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a laboratórios e instalações industriais diversas soluções de fornos de alta temperatura de ponta. Nossa linha de produtos inclui Fornos Múfla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e produção.

Se você precisa de soluções de manutenção eficientes, como fornos de canal, ou opções de fusão versáteis, podemos adaptar nossos equipamentos para aumentar sua eficiência operacional e custo-benefício. Entre em contato conosco hoje para discutir como nossa experiência pode beneficiar sua aplicação específica — entre em contato através do nosso formulário de contato para uma consulta personalizada!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como operar um forno tubular? Um guia de 5 fases para resultados seguros e repetíveis

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Para que serve um forno tubular? Um Guia para Processamento de Alta Temperatura de Precisão

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão