Além das superligas, muitos outros materiais avançados dependem da fusão por indução a vácuo (VIM) para alcançar as propriedades exigidas. Estes incluem metais reativos como titânio e zircônio, materiais de alta pureza como aços especiais e ligas magnéticas, e uma gama de outras ligas onde a contaminação atmosférica seria catastrófica para o desempenho. O VIM é escolhido quando a composição química e a pureza do metal final são inegociáveis.

O princípio central não reside em nomes de ligas específicas, mas sim em uma necessidade específica: o VIM é a solução para qualquer liga cujo desempenho seja criticamente sensível à contaminação por gases atmosféricos como oxigênio e nitrogênio, ou cujas propriedades finais dependam de pureza ultrarrara e controle químico preciso.

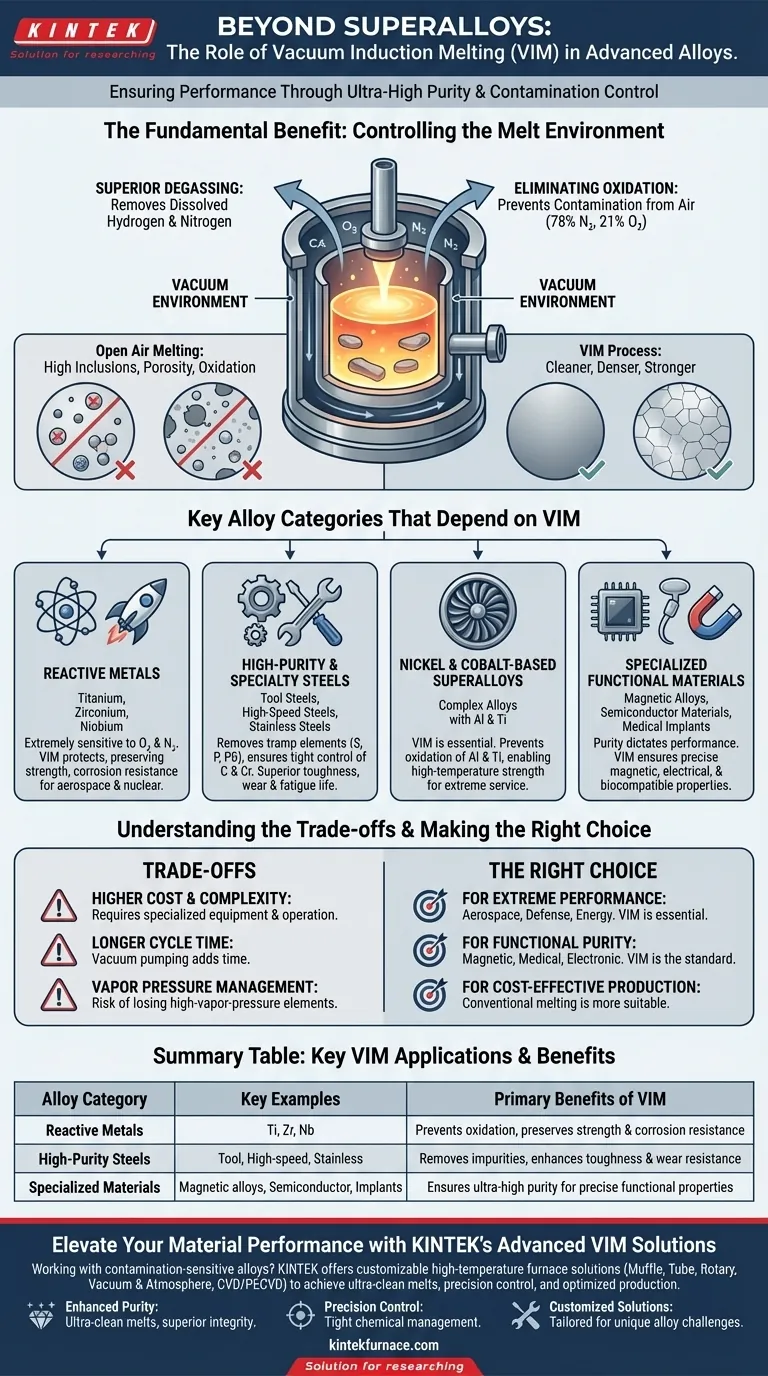

O Benefício Fundamental: Controlando o Ambiente de Fusão

O poder do VIM vem da realização de todo o processo de fusão dentro de um vácuo. Isso muda fundamentalmente a metalurgia em comparação com a fusão ao ar livre.

Eliminando a Oxidação e a Contaminação

Fundir metal ao ar o expõe a aproximadamente 78% de nitrogênio e 21% de oxigênio. Muitos elementos de liga valiosos, como alumínio, titânio e cromo, têm uma alta afinidade pelo oxigênio e formarão óxidos prontamente.

Esses óxidos tornam-se inclusões (impurezas) dentro da matriz metálica, atuando como pontos de estresse microscópicos que podem iniciar rachaduras e levar a falhas prematuras. O vácuo em um forno VIM remove esses gases, impedindo que a oxidação ocorra.

Possibilitando a Desgaseificação Superior

O metal fundido pode conter uma quantidade significativa de gases dissolvidos, especialmente hidrogênio e nitrogênio. À medida que o metal se solidifica, sua capacidade de reter esses gases cai drasticamente, fazendo com que formem poros e vazios.

Essa porosidade degrada severamente as propriedades mecânicas do componente final. O ambiente de vácuo do VIM puxa ativamente esses gases dissolvidos do banho fundido, resultando em um produto final mais limpo, denso e forte.

Principais Categorias de Ligas que Dependem do VIM

Com base na necessidade de pureza e controle atmosférico, várias famílias de ligas são produzidas ou refinadas quase exclusivamente usando VIM.

Metais Reativos

Metais como titânio, zircônio e nióbio são extremamente reativos. Quando fundidos, eles agem como esponjas para oxigênio e nitrogênio, o que os torna quebradiços e inutilizáveis se fundidos ao ar.

O VIM é um dos poucos métodos que pode fundir esses materiais, protegendo-os da contaminação atmosférica, preservando sua resistência única, resistência à corrosão e propriedades de alta temperatura para aplicações aeroespaciais e nucleares.

Aços Especiais e de Alta Pureza

Esta categoria inclui aços ferramenta, aços rápidos e certos aços inoxidáveis. Embora possam ser feitos por outros métodos, o VIM é usado quando a limpeza e o desempenho máximos são necessários.

O processo remove elementos vestigiais indesejáveis como enxofre, fósforo e chumbo, e permite um controle extremamente rigoroso sobre elementos de liga chave como carbono e cromo. Isso resulta em tenacidade superior, resistência ao desgaste e vida útil à fadiga.

Superligas à Base de Níquel e Cobalto

Embora você tenha perguntado sobre ligas *outras*, nenhuma discussão sobre VIM estaria completa sem mencionar as superligas. Elas são o material VIM por excelência por uma razão.

Sua resistência a altas temperaturas depende de elementos reativos como alumínio e titânio. O VIM é a única maneira de fundir essas ligas complexas sem oxidar esses elementos críticos, garantindo a formação das fases de endurecimento necessárias para as pás de turbina de motores a jato e outros componentes de serviço extremo.

Materiais Funcionais Especializados

Este grupo inclui materiais onde a pureza dita diretamente o desempenho. Ligas magnéticas, materiais para fabricação de semicondutores e ligas para implantes médicos se enquadram nesta categoria.

Mesmo impurezas minúsculas podem alterar drasticamente a permeabilidade magnética, a condutividade elétrica ou a biocompatibilidade de uma liga. O VIM fornece o ambiente de pureza ultrarrara necessário para alcançar essas propriedades funcionais precisas de forma confiável.

Entendendo as Compensações do VIM

Embora poderoso, o VIM não é a escolha padrão para toda a produção de metais. Sua precisão vem com compensações claras que devem ser consideradas.

Custo e Complexidade

Os fornos VIM são significativamente mais caros para construir e operar do que os fornos de fusão a ar. A necessidade de câmaras de vácuo robustas, bombas potentes e controles sofisticados adiciona custos de capital e operacionais substanciais.

Tempo de Ciclo

Atingir um vácuo profundo não é instantâneo. O tempo necessário para despressurizar a câmara antes que a fusão possa começar torna o processo geral mais lento e menos adequado para produção de alto volume e baixo custo em comparação com os métodos convencionais.

Limitações de Pressão de Vapor

Sob vácuo, elementos com alta pressão de vapor (como manganês ou chumbo) podem "ferver" do banho fundido mais facilmente. Embora os operadores de VIM possam controlar isso reabastecendo a câmara com uma pressão parcial de gás inerte, é um parâmetro de processo crítico que deve ser gerenciado cuidadosamente para evitar a perda de elementos de liga chave.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de fusão depende inteiramente da sensibilidade da liga e dos requisitos de uso final do componente.

- Se o seu foco principal for o desempenho em ambientes extremos: O VIM é essencial para criar superligas e metais reativos limpos e robustos para aplicações aeroespaciais, de defesa e de energia.

- Se o seu foco principal for a pureza do material para propriedades funcionais: O VIM é o padrão para produzir ligas de grau magnético, médico ou eletrônico, onde impurezas prejudicariam o desempenho.

- Se o seu foco principal for a produção econômica de ligas comuns: O VIM é provavelmente desnecessário e muito caro; a fusão a ar convencional ou a descarburação por argônio e oxigênio (AOD) são mais adequadas.

Em última análise, escolher o VIM é uma decisão de engenharia deliberada para investir na pureza do material para garantir a integridade e o desempenho final do componente.

Tabela de Resumo:

| Categoria de Liga | Exemplos Chave | Benefícios Principais do VIM |

|---|---|---|

| Metais Reativos | Titânio, Zircônio, Nióbio | Previne a oxidação, preserva a resistência e a resistência à corrosão |

| Aços de Alta Pureza | Aços ferramenta, Aços rápidos, Aços inoxidáveis | Remove impurezas, aumenta a tenacidade e a resistência ao desgaste |

| Materiais Funcionais Especializados | Ligas magnéticas, Materiais semicondutores, Implantes médicos | Garante pureza ultrarrara para propriedades funcionais precisas |

Eleve o Desempenho do Seu Material com as Soluções Avançadas de Fusão por Indução a Vácuo da KINTEK

Você está trabalhando com metais reativos, aços de alta pureza ou ligas especializadas onde o controle de contaminação é crítico? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo fornos de Mufa, Tubo, Rotativos, fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e produção.

Ao escolher a KINTEK, você se beneficia de:

- Pureza Aprimorada: Alcance fusões ultralimpa, livre de gases atmosféricos como oxigênio e nitrogênio, garantindo integridade superior do material.

- Controle de Precisão: Obtenha gerenciamento rigoroso da composição química para ligas sensíveis a impurezas, aumentando o desempenho em ambientes extremos.

- Soluções Personalizadas: Obtenha fornos projetados para lidar com desafios específicos de ligas, desde limitações de pressão de vapor até otimização do tempo de ciclo.

Não deixe que a contaminação comprometa seus resultados — entre em contato conosco hoje para discutir como nossa experiência em VIM pode impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza