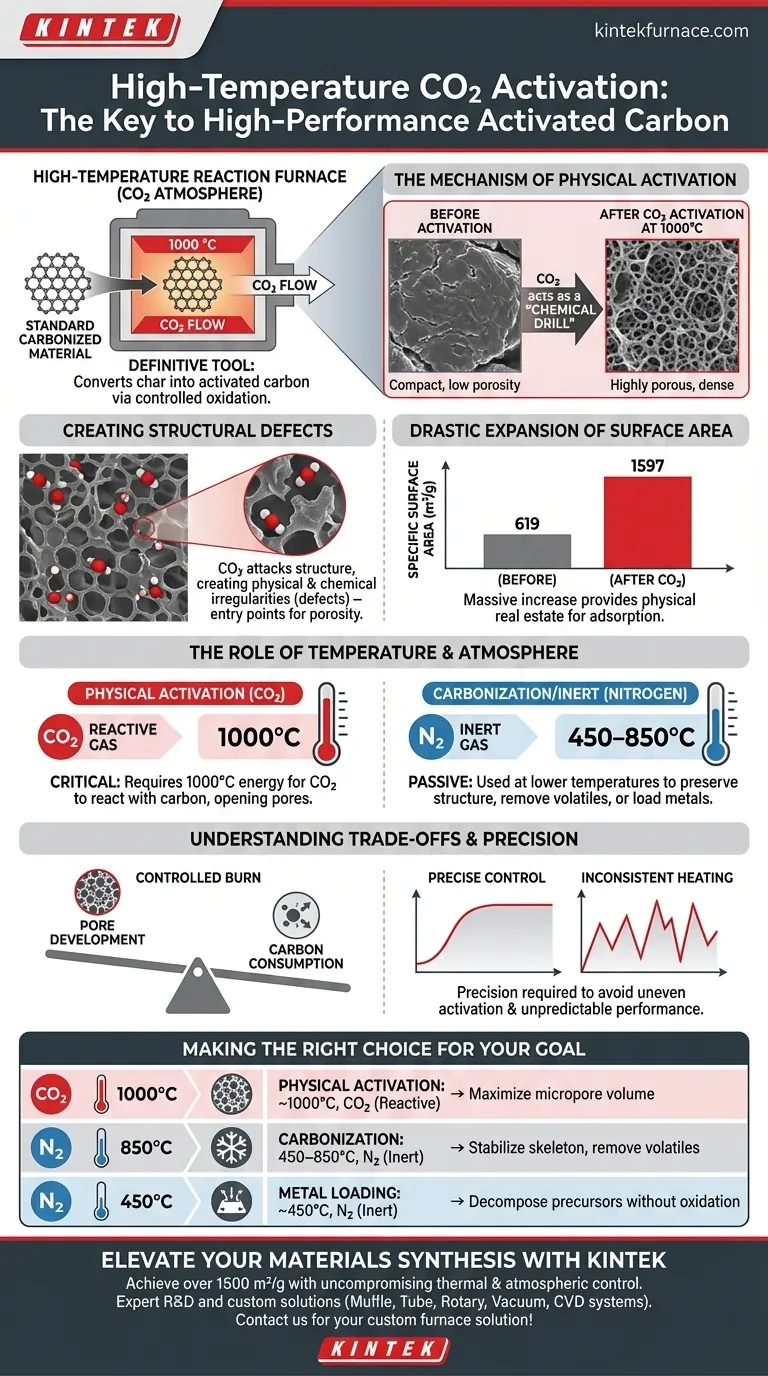

Um forno de reação de alta temperatura com controle de dióxido de carbono é a ferramenta definitiva para converter material carbonizado padrão em carvão ativado de alto desempenho. Ao introduzir CO2 a aproximadamente 1000 °C, o forno inicia um processo de oxidação controlado que altera física e quimicamente a matriz de carbono. Este tratamento cria defeitos estruturais essenciais, expandindo drasticamente o volume de microporos para aprimorar as capacidades de adsorção.

A combinação específica de calor extremo e atmosfera de dióxido de carbono atua como uma broca química. Transforma um esqueleto de baixa área superficial em uma estrutura altamente porosa, desbloqueando o espaço físico necessário para capturar contaminantes como o mercúrio.

O Mecanismo de Ativação Física

Criação de Defeitos Estruturais

A introdução de dióxido de carbono atua como um agente ativador, em vez de um gás passivo. Ele ataca a estrutura do carbono, criando irregularidades físicas e químicas conhecidas como defeitos estruturais.

Esses defeitos não são falhas; são os pontos de entrada para a porosidade. Este processo de "gravação" é o que diferencia o simples carbono carbonizado do verdadeiro carvão ativado.

Expansão Drástica da Área Superficial

O impacto deste processo nas propriedades físicas do material é profundo. O tratamento aumenta significativamente tanto a área superficial específica quanto o volume de microporos.

Por exemplo, dados indicam que a ativação com CO2 a 1000 °C pode aumentar a área superficial específica de 619 m²/g para 1597 m²/g. Este aumento massivo fornece o espaço físico necessário para aplicações de adsorção, como a remoção de mercúrio.

O Papel da Temperatura e da Atmosfera

Por que 1000 °C é Crítico

Altas temperaturas são indispensáveis para este tipo de ativação física. Embora temperaturas mais baixas (cerca de 850 °C) sejam suficientes para a carbonização em nitrogênio, a ativação com CO2 requer a energia de 1000 °C para impulsionar a reação.

Nesta faixa térmica, as condições termodinâmicas permitem que o CO2 reaja efetivamente com o esqueleto de carbono. Sem este calor extremo, a barreira de energia de ativação não seria superada e a estrutura de poros permaneceria subdesenvolvida.

Comparação com Atmosferas Inertes

É vital distinguir este processo de tratamentos inertes. Uma atmosfera inerte (como Nitrogênio) é tipicamente usada em temperaturas mais baixas (cerca de 450–850 °C) para prevenir a oxidação ou remover voláteis.

Em contraste, a atmosfera de CO2 é intencionalmente reativa. Ela é projetada para consumir partes do carbono para abrir os poros, enquanto o nitrogênio é projetado para preservar a estrutura existente.

Compreendendo os Compromissos

Consumo de Carbono vs. Desenvolvimento de Poros

O processo de ativação é essencialmente uma queima controlada. Para criar poros, é preciso sacrificar uma porção da matriz de carbono.

Se a temperatura do forno flutuar ou o tempo de exposição for muito longo, você corre o risco de "superativação", onde as paredes dos poros colapsam e o rendimento do material cai significativamente.

Requisitos de Precisão

Devido ao delicado equilíbrio entre a criação de poros e a destruição do material, o forno deve oferecer controle de temperatura de alta precisão. O aquecimento inconsistente pode levar à ativação desigual, resultando em um lote de material com desempenho de adsorção imprevisível.

Fazendo a Escolha Certa para o Seu Objetivo

Para alcançar as propriedades corretas do material, você deve combinar a atmosfera e a temperatura do forno com o seu estágio de processamento específico.

- Se o seu foco principal é aumentar a área superficial: Você deve usar uma atmosfera de CO2 a aproximadamente 1000 °C para gravar a matriz de carbono e maximizar o volume de microporos.

- Se o seu foco principal é estabilizar o esqueleto de carbono: Você deve usar uma atmosfera inerte de Nitrogênio a cerca de 850 °C para remover voláteis sem consumir o carbono.

- Se o seu foco principal é carregar metais ativos (por exemplo, Cobre): Você deve usar um fluxo de Nitrogênio em temperatura mais baixa (cerca de 450 °C) para decompor precursores sem oxidar o suporte de carbono.

O controle preciso da atmosfera e do calor determina se você produzirá um simples carvão ou um adsorvente de alta capacidade.

Tabela Resumo:

| Parâmetro de Ativação | Atmosfera | Faixa de Temperatura | Efeito Primário no Material |

|---|---|---|---|

| Ativação Física | CO2 (Reativo) | ~1000 °C | Cria defeitos estruturais; aumenta a área superficial (por exemplo, 619 a 1597 m²/g). |

| Carbonização | Nitrogênio (Inerte) | 450 – 850 °C | Remove voláteis; estabiliza o esqueleto de carbono sem oxidação. |

| Carga de Metal | Nitrogênio (Inerte) | ~450 °C | Decompõe precursores (por exemplo, Cobre) sem danificar o suporte de carbono. |

Eleve a Síntese dos Seus Materiais com a KINTEK

A precisão é a diferença entre um simples carvão e um carvão ativado de alta capacidade. Na KINTEK, entendemos que atingir uma área superficial específica superior a 1500 m²/g requer controle térmico e atmosférico intransigente.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender aos seus requisitos exclusivos de alta temperatura e gás reativo. Esteja você escalando a ativação com CO2 a 1000 °C ou realizando a decomposição delicada de precursores, nossos fornos de alta temperatura de laboratório fornecem a estabilidade e a precisão que sua pesquisa exige.

Pronto para otimizar seu processo de ativação? Entre em contato conosco hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- M. Antonia López-Antón, Ana Arenillas. Mercury Removal by Carbon Materials with Emphasis on the SO <sub>2</sub> –Porosity Relationship. DOI: 10.1002/open.202500190

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual é o propósito dos mecanismos de vedação em fornos de atmosfera? Assegurar a Pureza e Segurança do Processo

- Por que fornos de vácuo ou de atmosfera de alta temperatura são usados para recozimento de silicieto metálico? Desbloqueie a Estabilidade Térmica Máxima

- Quais são algumas das razões pelas quais um forno de atmosfera controlada é desejável na sinterização? Alcance Integridade Superior do Material

- Quais setores usam comumente fornos com atmosfera controlada? Desvende a Precisão no Processamento em Alta Temperatura

- Por que uma atmosfera protetora de argônio de alta pureza é necessária durante a carbonização? Alcançar Estruturas de Carbono Ótimas

- Quais são os quatro principais tipos de atmosferas controladas usadas nesses fornos? Otimize Seus Processos de Tratamento Térmico

- Que termo relacionado é mencionado em conexão com fornos de atmosfera controlada? Descubra o Têmpera Selada (Sealed Quench) para Tratamento Térmico Superior

- Quais são os gases inertes comumente usados em fornos de atmosfera? Otimize o Seu Processo de Tratamento Térmico