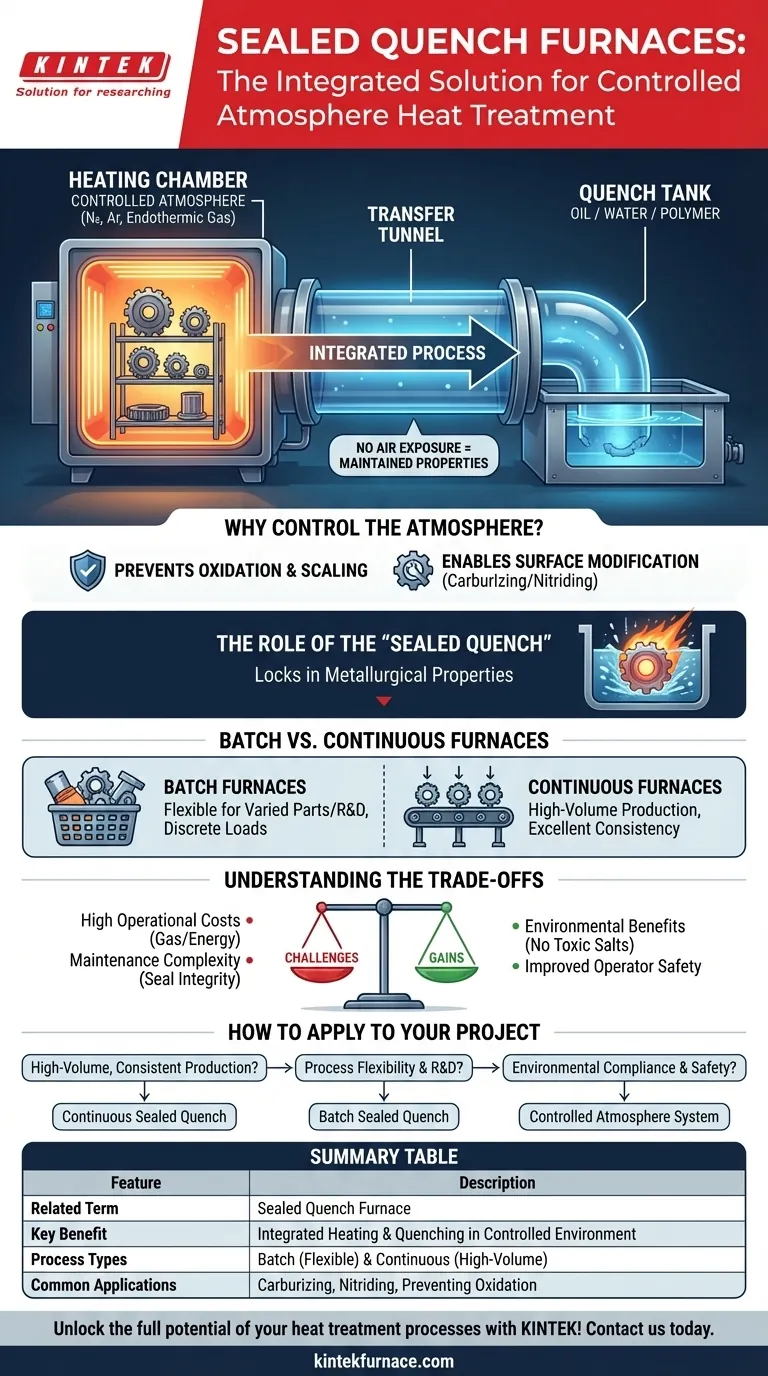

Um termo chave relacionado aos fornos de atmosfera controlada é o forno de têmpera selada (sealed quench furnace). Este tipo específico de forno integra a fase de têmpera (resfriamento rápido) no mesmo ambiente controlado que a fase de aquecimento, garantindo que as propriedades da superfície do material sejam mantidas durante todo o ciclo de tratamento térmico.

Embora muitos termos descrevam diferentes tipos de fornos de atmosfera controlada, "têmpera selada" é excepcionalmente importante porque define um processo completo e integrado. Ele destaca que um tratamento térmico bem-sucedido depende não apenas do aquecimento controlado, mas igualmente do resfriamento controlado dentro desse mesmo ambiente protetor.

O Conceito Central: Um Ambiente de Tratamento Integrado

Um forno de atmosfera controlada é projetado para fazer mais do que simplesmente aquecer um material. Sua função principal é gerenciar com precisão o ambiente químico ao redor de uma peça para alcançar características de superfície específicas.

Por Que Controlar a Atmosfera?

A atmosfera dentro do forno é cuidadosamente regulada usando gases específicos (como nitrogênio, argônio ou gás endótmico) para prevenir reações químicas indesejáveis. Esse controle evita a oxidação e a formação de carepa que, de outra forma, ocorreriam ao aquecer metais a altas temperaturas no ar.

Além disso, permite processos como cementação (carburizing) ou nitretação, onde a química da superfície de uma peça é alterada intencionalmente pela introdução de elementos como carbono ou nitrogênio para aumentar a dureza superficial e a resistência ao desgaste.

O Papel da "Têmpera Selada"

Os benefícios obtidos durante o aquecimento controlado podem ser perdidos em segundos se a peça quente for exposta ao ar livre antes de esfriar. Um forno de têmpera selada resolve esse problema.

É um sistema integrado onde a peça de trabalho se move da câmara de aquecimento de alta temperatura diretamente para um tanque de têmpera adjacente — tipicamente contendo óleo, água ou polímero — sem nunca sair da atmosfera protetora. Isso garante que as propriedades metalúrgicas alcançadas na fase de aquecimento sejam fixadas.

Fornos de Batelada vs. Contínuos

Os fornos de atmosfera controlada são amplamente divididos em dois tipos operacionais, ambos podendo incorporar um design de têmpera selada.

-

Fornos de Batelada (Batch Furnaces): Estes sistemas processam cargas ou "bateladas" discretas de peças. Eles são altamente flexíveis e ideais para uma ampla variedade de tamanhos, formas e requisitos de processo de peças, incluindo ambientes de oficina de serviços (job-shop).

-

Fornos Contínuos (Continuous Furnaces): Projetados para produção de alto volume, esses fornos movem as peças através de diferentes zonas de temperatura em uma esteira transportadora. Eles oferecem excelente consistência e eficiência para um processo dedicado, mas carecem da flexibilidade dos fornos de batelada.

Compreendendo as Compensações (Trade-offs)

Embora poderosas, essa tecnologia requer uma compreensão clara de suas demandas operacionais e custos. A decisão de usar um sistema de atmosfera controlada envolve equilibrar vantagens significativas em relação a desafios notáveis.

Custos Operacionais Elevados

Os principais impulsionadores de custos são o consumo contínuo de gases inertes ou reativos especializados e a alta energia necessária para manter temperaturas de processo elevadas. Esses custos podem ser substanciais, particularmente em operações contínuas e de grande escala.

Complexidade de Manutenção

O termo "selado" é crítico. A integridade dos selos, portas e mecanismos de transferência do forno é fundamental. Qualquer vazamento pode comprometer a atmosfera, arruinar a peça de trabalho e criar potenciais riscos de segurança. Isso exige um cronograma de manutenção rigoroso e preventivo.

Ganhos Significativos em Meio Ambiente e Segurança

Apesar dos custos, esses fornos oferecem grandes benefícios ambientais em relação a métodos mais antigos. Eles eliminam a necessidade de sais de cianeto tóxicos usados na endurecimento superficial tradicional, prevenindo a contaminação do solo e simplificando o descarte de resíduos para um ambiente operacional muito mais seguro e limpo.

Como Aplicar Isto ao Seu Projeto

A escolha da tecnologia de forno correta depende inteiramente de seus objetivos específicos de fabricação ou pesquisa.

- Se seu foco principal for produção consistente e de alto volume: Um forno contínuo de têmpera selada é o padrão da indústria para processos como cementação.

- Se seu foco principal for flexibilidade de processo para peças variadas ou P&D: Um forno de têmpera selada do tipo batelada oferece a versatilidade necessária para lotes menores e desenvolvimento de novos ciclos de tratamento.

- Se seu foco principal for conformidade ambiental e segurança do operador: Um sistema de atmosfera controlada é uma escolha muito superior aos métodos tradicionais de banho de sal ou cementação em caixa.

Em última análise, selecionar o forno correto significa avaliar todo o seu fluxo de processo para garantir que tanto as fases de aquecimento quanto as de resfriamento atendam aos requisitos precisos do seu material.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Termo Relacionado | Forno de Têmpera Selada |

| Benefício Principal | Aquecimento e têmpera integrados em ambiente controlado |

| Tipos de Processo | Batelada (flexível) e Contínuo (alto volume) |

| Aplicações Comuns | Cementação, nitretação, prevenção de oxidação |

| Considerações Operacionais | Altos custos de gás/energia, manutenção da integridade do selo |

Desbloqueie todo o potencial de seus processos de tratamento térmico com a KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você está em P&D ou produção de alto volume, nossos fornos de têmpera selada e atmosfera controlada garantem desempenho superior, segurança e eficiência. Entre em contato conosco hoje para discutir como podemos aprimorar as capacidades do seu laboratório e atingir seus objetivos de ciência dos materiais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial