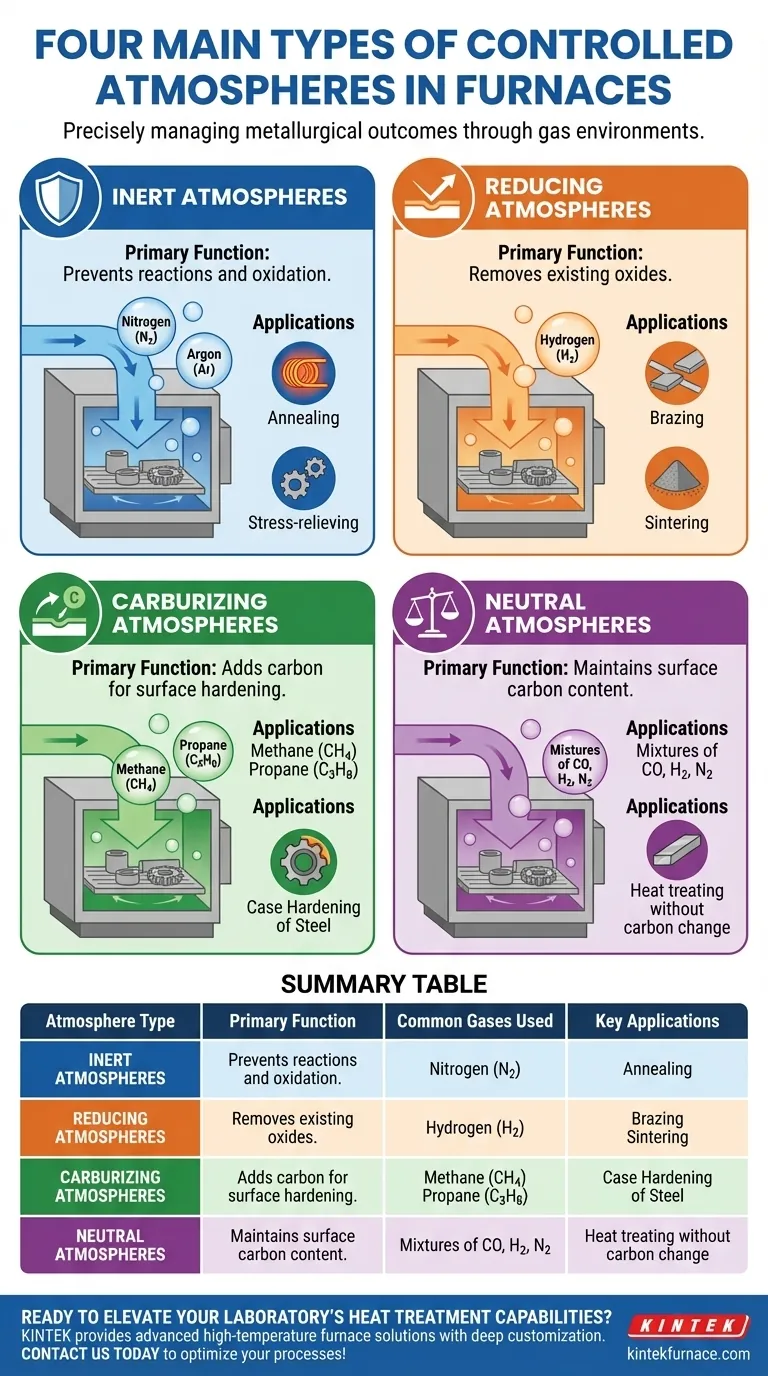

Em sua essência, um forno de atmosfera controlada utiliza um dos quatro principais ambientes gasosos para gerenciar precisamente o resultado de um processo de tratamento térmico. Estas são atmosferas inertes para prevenir reações, atmosferas redutoras para remover óxidos, atmosferas carburizantes para adicionar carbono para endurecimento superficial e atmosferas neutras para manter a composição existente do material. Cada tipo serve a um propósito metalúrgico distinto, além de simplesmente aquecer a peça.

Escolher a atmosfera correta para o forno não se trata apenas de proteger o material do ar. É uma decisão de engenharia ativa que manipula diretamente as propriedades químicas e físicas do componente final.

Protegendo o Material: Atmosferas Inertes & Neutras

O objetivo mais comum de uma atmosfera controlada é prevenir mudanças químicas indesejadas, principalmente oxidação e formação de carepa, que ocorreriam se uma peça fosse aquecida em ar aberto.

O Papel das Atmosferas Inertes

As atmosferas inertes atuam como um escudo protetor. Elas utilizam gases como nitrogênio (N2) ou argônio (Ar), que são quimicamente não reativos com o material da peça de trabalho nas temperaturas de tratamento.

A função principal é deslocar o oxigênio. Isso evita a formação de óxidos (carepa) na superfície do material, garantindo um acabamento limpo para processos como recozimento ou alívio de tensões.

O Desafio de uma Atmosfera Neutra

Uma atmosfera verdadeiramente neutra é mais complexa. Seu objetivo é aquecer uma peça de aço sem alterar seu teor de carbono superficial — prevenindo tanto a adição de carbono (carburação) quanto a perda de carbono (descarburação).

Alcançar isso requer um delicado equilíbrio de misturas gasosas, frequentemente contendo monóxido de carbono (CO), hidrogênio (H2) e nitrogênio (N2), precisamente ajustadas ao potencial de carbono do aço em uma temperatura específica.

Alterando Ativamente o Material: Atmosferas Redutoras & Carburizantes

Em outras aplicações, a atmosfera é intencionalmente reativa. É usada como uma ferramenta para alterar ativamente a química da superfície do material para alcançar uma propriedade desejada.

Revertendo a Oxidação com Atmosferas Redutoras

As atmosferas redutoras são projetadas para remover quimicamente óxidos já presentes na superfície de um material.

O agente redutor mais comum é o hidrogênio (H2). Em altas temperaturas, o hidrogênio reage com óxidos metálicos (como óxido de ferro) para formar metal puro e vapor de água, que é então expelido do forno. Isso é crítico para processos como brasagem e sinterização, onde superfícies livres de óxido são essenciais para a ligação metalúrgica.

Endurecendo Superfícies com Atmosferas Carburizantes

As atmosferas carburizantes são usadas para aumentar o teor de carbono na superfície de peças de aço de baixo carbono. Este processo, conhecido como cementação, cria uma camada externa dura e resistente ao desgaste, enquanto mantém um núcleo mais macio e tenaz.

Essas atmosferas introduzem gases ricos em carbono, como metano (CH4) ou propano (C3H8), no forno. Em altas temperaturas, esses gases se decompõem, permitindo que os átomos de carbono se difundam na superfície do aço.

Compreendendo os Compromissos e Riscos

Embora poderosos, cada tipo de atmosfera apresenta seu próprio conjunto de considerações quanto a custo, segurança e controle do processo.

Custo vs. Pureza

O argônio é quase completamente inerte e ideal para metais altamente reativos como o titânio, mas é muito caro. O nitrogênio é uma alternativa muito mais econômica para a maioria das aplicações, mas pode formar nitretos indesejáveis com certos metais em temperaturas muito altas.

O Fator Segurança: Manuseio de Hidrogênio

O hidrogênio é um excelente agente redutor, mas também é altamente inflamável e pode formar misturas explosivas com o ar. Fornos que usam altas concentrações de hidrogênio exigem sistemas de segurança robustos, detecção de vazamentos e procedimentos operacionais cuidadosos.

A Precisão da Carburação

Controlar um processo de carburação é uma ciência. O controle inadequado da composição gasosa, temperatura ou tempo pode levar a uma camada muito rasa, muito profunda ou com excesso de carbono, o que pode causar fragilidade.

O Mito de uma Atmosfera "Perfeitamente Neutra"

Manter uma atmosfera perfeitamente neutra é difícil. Pequenas flutuações no fluxo de gás ou na temperatura podem facilmente desequilibrar, levando a uma descarburação indesejada, que amolece a superfície do material e pode comprometer sua vida útil à fadiga.

Selecionando a Atmosfera Certa para o Seu Objetivo

Sua escolha de atmosfera deve estar diretamente ligada ao resultado metalúrgico desejado para o seu componente.

- Se o seu foco principal é prevenir qualquer reação superficial ou descoloração: Uma atmosfera inerte como o nitrogênio é sua escolha mais confiável.

- Se o seu foco principal é endurecer a superfície de uma peça de aço de baixo carbono: Uma atmosfera carburizante é necessária para introduzir carbono para cementação.

- Se o seu foco principal é limpar óxidos superficiais para preparar para brasagem ou sinterização: Uma atmosfera redutora contendo hidrogênio é necessária para uma superfície limpa e ativa.

- Se o seu foco principal é o tratamento térmico de uma peça de aço sem alterar o carbono de sua superfície: Você precisa de uma atmosfera neutra precisamente controlada e ajustada ao potencial de carbono do material.

Em última análise, dominar as atmosferas de forno significa tratar o gás não como uma condição de fundo, mas como um ingrediente crítico em seu processo de engenharia de materiais.

Tabela Resumo:

| Tipo de Atmosfera | Função Primária | Gases Comuns Utilizados | Principais Aplicações |

|---|---|---|---|

| Inerte | Previne reações e oxidação | Nitrogênio (N2), Argônio (Ar) | Recozimento, alívio de tensões |

| Redutora | Remove óxidos existentes | Hidrogênio (H2) | Brasagem, sinterização |

| Carburizante | Adiciona carbono para endurecimento superficial | Metano (CH4), Propano (C3H8) | Cementação de aço |

| Neutra | Mantém o teor de carbono superficial | Misturas de CO, H2, N2 | Tratamento térmico sem alteração de carbono |

Pronto para elevar as capacidades de tratamento térmico do seu laboratório? Aproveitando P&D excepcional e fabricação própria, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo & Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossas soluções de fornos personalizadas podem otimizar seus processos de atmosfera controlada e fornecer resultados metalúrgicos superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material