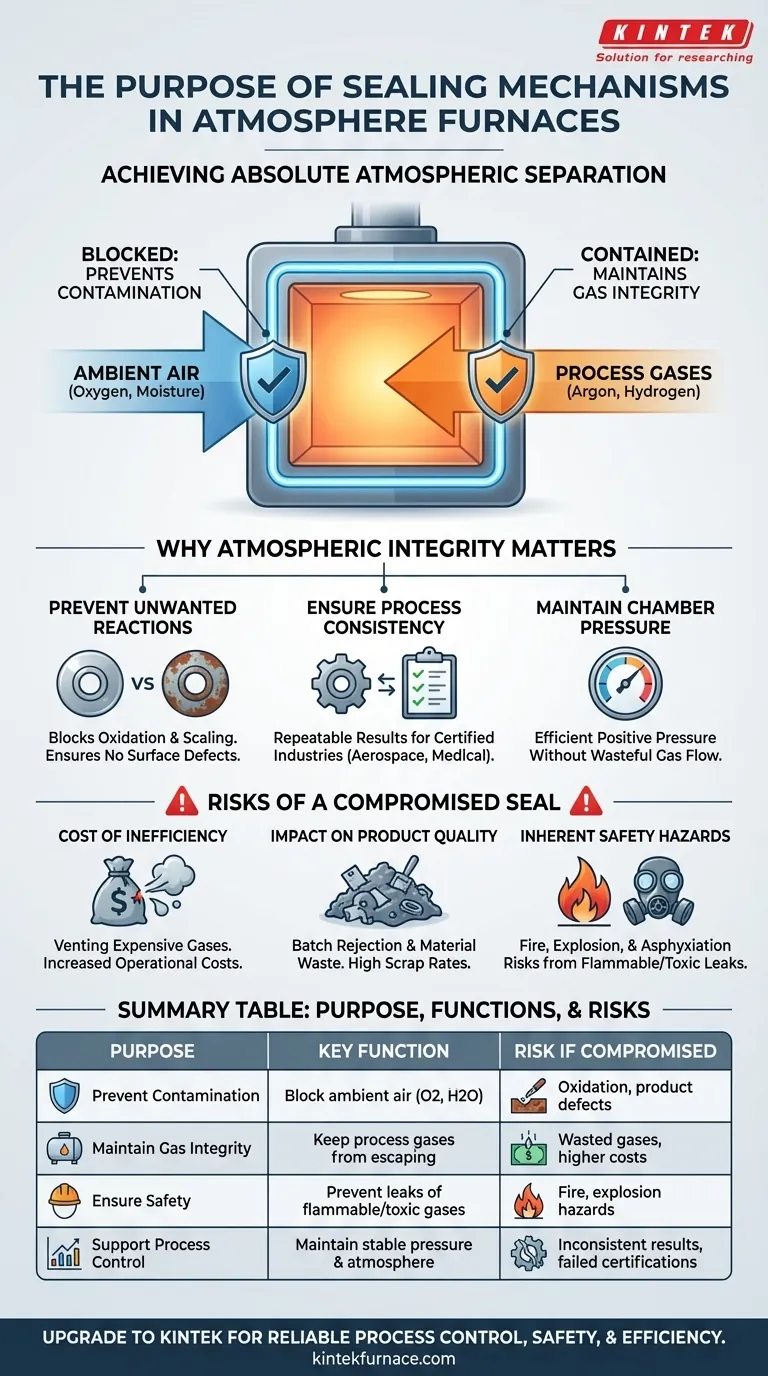

No seu cerne, o propósito de um mecanismo de vedação num forno de atmosfera é alcançar uma separação atmosférica absoluta. Estes sistemas são projetados para realizar duas funções críticas e opostas simultaneamente: impedem que o ar ambiente descontrolado do ambiente circundante contamine o processo, e mantêm os gases de processo cuidadosamente controlados dentro da câmara do forno.

A integridade da vedação do forno não é um detalhe secundário; é o habilitador fundamental do controlo do processo. Uma vedação comprometida compromete diretamente a qualidade do produto, a eficiência operacional e a segurança no local de trabalho, tornando o aspeto "atmosfera" do forno ineficaz.

O Papel Crítico da Integridade Atmosférica

Um forno de atmosfera é, por definição, uma ferramenta para manipular materiais dentro de um ambiente gasoso específico. O mecanismo de vedação é o que torna este ambiente controlado possível.

Prevenção de Reações Químicas Indesejadas

Muitos processos de materiais avançados, como recozimento brilhante ou brasagem, devem ocorrer num ambiente livre de oxigénio. O papel principal da vedação é bloquear o ar ambiente — que contém aproximadamente 21% de oxigénio e 78% de azoto, mais humidade — de entrar na zona quente.

Mesmo uma pequena fuga pode introduzir contaminantes que causam oxidação indesejada, formação de incrustações ou descoloração na superfície da peça, arruinando o produto final.

Garantia de Consistência do Processo

A fabricação de alto valor exige resultados repetíveis. Uma vedação perfeitamente intacta garante que a atmosfera interna permaneça estável e previsível de um lote para o outro.

Esta integridade atmosférica é o que garante que cada peça seja exposta exatamente às mesmas condições, o que é crítico para resultados de processamento consistentes e para a obtenção de certificações em indústrias como a aeroespacial ou de dispositivos médicos.

Manutenção da Pressão da Câmara

Muitos processos operam sob uma ligeira pressão positiva. Este design ajuda a expulsar quaisquer potenciais contaminantes se ocorrer uma pequena fuga.

Um sistema de vedação eficaz é essencial para manter esta pressão sem exigir um fluxo excessivo e desperdiçador de gases de processo caros como o árgon ou o hidrogénio.

Vedação como um Princípio Fundamental de Design

A necessidade de uma vedação robusta é um diferenciador primário entre um forno simples e um verdadeiro forno de atmosfera.

Fornos de Atmosfera vs. Fornos de Caixa Padrão

Um forno de caixa padrão pode ter uma vedação básica na sua porta, mas o seu principal propósito é conter o calor. A sua atmosfera interna não é uma variável controlada.

Em contraste, um forno de atmosfera é projetado em torno do seu sistema de vedação. Requer uma estrutura altamente vedada, completa com entradas de gás, saídas e sistemas de controlo de pressão, para gerir de forma fiável o ambiente interno. Esta complexidade é a razão pela qual eles têm um processo de fabricação mais envolvido e um custo mais elevado.

Os Componentes de um Sistema de Vedação

Estes sistemas dependem de componentes projetados para suportar condições extremas. Isto inclui vedações e juntas de alta temperatura feitas de materiais especializados que resistem à degradação térmica e ao ataque químico dos gases de processo.

Compreender os Riscos de uma Vedação Comprometida

Uma vedação com falha não é um pequeno inconveniente; é uma falha crítica com consequências significativas.

O Custo da Ineficiência

As atmosferas controladas são criadas usando gases purificados e muitas vezes caros. Uma vedação com fuga significa que está constantemente a liberar gás caro para as instalações, aumentando significativamente os custos operacionais. Esta é uma perda financeira direta e quantificável.

O Impacto na Qualidade do Produto

A contaminação atmosférica é uma das principais causas de rejeição de produtos. Uma vedação comprometida pode levar ao descarte de um lote inteiro de peças devido à oxidação ou outros defeitos de superfície, resultando em desperdício de materiais, tempo e mão-de-obra.

Os Perigos Inerentes à Segurança

Muitos processos atmosféricos utilizam gases inflamáveis como hidrogénio ou amoníaco dissociado. Uma fuga na vedação do forno pode libertar esses gases para a área de trabalho circundante, criando um sério risco de incêndio ou explosão. Da mesma forma, fugas de gases inertes podem criar um risco de asfixia em espaços confinados.

Fazer a Escolha Certa para o Seu Processo

Compreender o propósito da vedação permite priorizar corretamente o seu papel na sua operação.

- Se o seu foco principal é a repetibilidade e a qualidade do processo: Veja o sistema de vedação não como um componente, mas como a própria base do seu controlo de processo.

- Se o seu foco principal é o custo operacional e a eficiência: Inspecione e mantenha regularmente as vedações do forno para evitar a significativa perda financeira decorrente do desperdício de gases de processo.

- Se o seu foco principal é a segurança: Trate qualquer degradação conhecida da vedação como um risco de segurança imediato e crítico, especialmente ao trabalhar com atmosferas inflamáveis ou tóxicas.

Em última análise, um mecanismo de vedação robusto é o que transforma uma caixa quente simples numa ferramenta metalúrgica precisa e fiável.

Tabela Resumo:

| Propósito | Funções Principais | Riscos se Comprometido |

|---|---|---|

| Prevenir Contaminação | Bloquear ar ambiente (oxigénio, humidade) | Oxidação, defeitos no produto |

| Manter a Integridade do Gás | Impedir que os gases de processo escapem | Gases desperdiçados, custos mais altos |

| Garantir a Segurança | Prevenir fugas de gases inflamáveis/tóxicos | Riscos de incêndio, explosão |

| Apoiar o Controlo do Processo | Manter pressão e atmosfera estáveis | Resultados inconsistentes, certificações falhadas |

Atualize o seu laboratório com os fornos de atmosfera avançados da KINTEK! Aproveitando uma pesquisa e desenvolvimento excecionais e fabricação interna, fornecemos a diversos laboratórios soluções fiáveis de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, de Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais únicas para um controlo de processo, segurança e eficiência superiores. Contacte-nos hoje para discutir como podemos melhorar as suas operações!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior