O argônio de alta pureza funciona como uma barreira crítica entre sua amostra e o oxigênio circundante durante o processo de carbonização. Sua função principal em um forno tubular de alta temperatura é criar um ambiente inerte que impede completamente a ablação oxidativa, garantindo que precursores orgânicos como papel de carbono e polianilina não queimem em temperaturas elevadas.

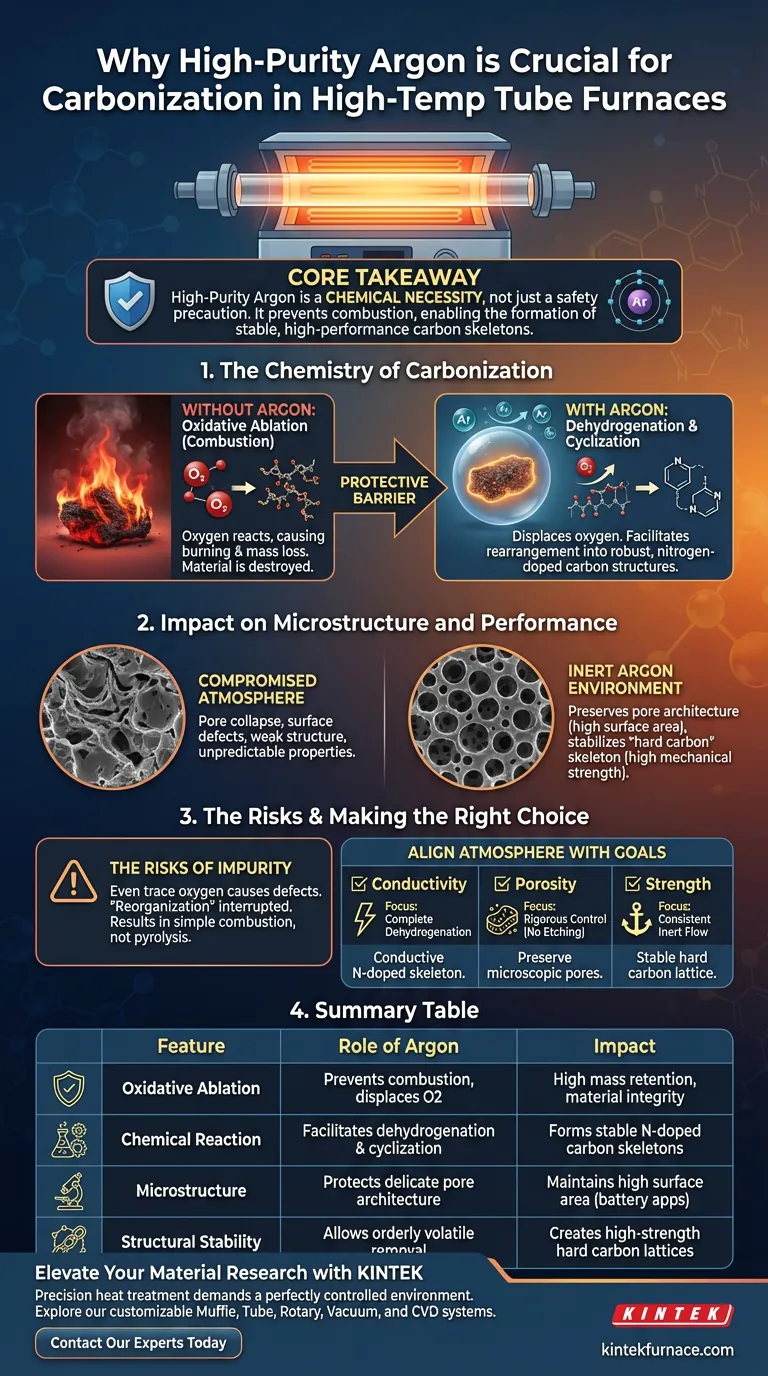

Ponto Principal A introdução de argônio de alta pureza não é meramente uma precaução de segurança; é uma necessidade química para converter polímeros orgânicos em esqueletos de carbono estáveis. Sem essa atmosfera inerte, o material sofreria combustão em vez das reações precisas de desidrogenação e ciclização necessárias para formar estruturas dopadas com nitrogênio de alto desempenho.

A Química da Carbonização

Prevenindo a Ablação Oxidativa

Nas altas temperaturas necessárias para a carbonização, o oxigênio se torna altamente reativo. Sem uma atmosfera protetora, os componentes orgânicos reagiriam rapidamente com o oxigênio, resultando em combustão (queima) e perda de massa do material.

O argônio de alta pureza desloca o oxigênio dentro do tubo, garantindo que a energia térmica seja usada para transformação estrutural em vez de destruição. Isso permite que o material sobreviva ao tratamento térmico intacto.

Facilitando a Desidrogenação e Ciclização

O objetivo da carbonização é reorganizar a estrutura molecular do precursor. Em um ambiente inerte de argônio, polímeros como a polianilina sofrem mudanças químicas específicas: desidrogenação (remoção de hidrogênio) e ciclização (formação de estruturas em anel).

Essas reações são essenciais para converter os componentes orgânicos em um esqueleto de carbono dopado com nitrogênio robusto. O argônio garante que essas reações ocorram sem interferência de contaminantes atmosféricos.

Impacto na Microestrutura e Desempenho

Preservando a Estrutura de Poros

Para aplicações que exigem alta área superficial, como eletrodos de bateria, a arquitetura física do material é primordial. A atmosfera de argônio protege a microestrutura de poros de colapsar ou ser corroída pela oxidação.

Ao preservar esses poros, o processo garante que o material final mantenha a capacidade e a área superficial específicas necessárias para aplicações de alto desempenho.

Estabilizando o Esqueleto do Material

O processo de carbonização remove componentes voláteis para transformar polímeros em materiais estruturalmente estáveis. A atmosfera de argônio facilita isso permitindo que os voláteis escapem sem desencadear reações secundárias que poderiam enfraquecer a estrutura.

Isso resulta em um esqueleto de "carbono duro" com alta resistência mecânica. Essa resistência é crítica se o material se destina a suportar o carregamento subsequente de componentes ativos.

Os Riscos de Compromisso Atmosférico

O Custo da Impureza

Embora o design do forno crie o potencial de isolamento, a pureza do gás é o fator decisivo. Mesmo quantidades vestigiais de oxigênio entrando na câmara podem levar a defeitos superficiais ou combustão parcial.

Se a atmosfera não for estritamente inerte, a "reorganização" do esqueleto de carbono será interrompida. Isso leva a materiais com propriedades elétricas imprevisíveis e integridade estrutural reduzida.

Tratamento Térmico vs. Combustão

É vital distinguir entre queimar um material e tratá-lo termicamente. Uma atmosfera comprometida transforma um processo de pirólise sofisticado em simples combustão.

Para alcançar a taxa de desempenho e a capacidade específica desejadas no produto final, a exclusão de oxigênio deve ser absoluta.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia do seu processo de carbonização, alinhe seu controle atmosférico com seus objetivos de material específicos:

- Se seu foco principal é Condutividade Elétrica: Garanta que a pureza do argônio seja suficiente para permitir a desidrogenação completa, que estabelece o esqueleto de carbono dopado com nitrogênio condutor.

- Se seu foco principal é Porosidade Estrutural: controle atmosférico rigoroso é necessário para evitar a corrosão oxidativa, que preserva a delicada microestrutura de poros.

- Se seu foco principal é Resistência Mecânica: Mantenha um fluxo inerte consistente para permitir a remoção ordenada de voláteis, resultando em uma rede de carbono duro reorganizada e estável.

O sucesso na carbonização depende menos do calor aplicado e mais da pureza do ambiente em que esse calor realiza seu trabalho.

Tabela Resumo:

| Característica | Papel do Argônio de Alta Pureza | Impacto no Desempenho do Material |

|---|---|---|

| Ablação Oxidativa | Previne a combustão deslocando o oxigênio | Garante alta retenção de massa e integridade do material |

| Reação Química | Facilita a desidrogenação e ciclização | Forma esqueletos de carbono estáveis e dopados com nitrogênio |

| Microestrutura | Protege a arquitetura delicada de poros | Mantém alta área superficial para aplicações em baterias |

| Estabilidade Estrutural | Permite a remoção ordenada de voláteis | Cria redes de carbono duro de alta resistência e durabilidade |

| Pureza Atmosférica | Elimina defeitos superficiais residuais | Garante propriedades elétricas e mecânicas previsíveis |

Eleve Sua Pesquisa de Materiais com a KINTEK

Não deixe que impurezas atmosféricas comprometam seus resultados de carbonização. Na KINTEK, entendemos que o tratamento térmico de precisão requer mais do que apenas altas temperaturas — exige um ambiente perfeitamente controlado.

Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas avançados de Muffle, Tubo, Rotativo, Vácuo e CVD, todos totalmente personalizáveis para suas necessidades específicas de pureza de gás e térmicas. Esteja você desenvolvendo estruturas dopadas com nitrogênio ou eletrodos de alta capacidade, nossos fornos de alta temperatura de laboratório fornecem a estabilidade e o controle inerte necessários para resultados de nível profissional.

Pronto para otimizar seu processo de carbonização? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita para seu laboratório.

Guia Visual

Referências

- Shanshan Ma, Bo You. A pyridinic nitrogen-rich carbon paper for hydrazine oxidation-hybrid seawater electrolysis toward efficient H2 generation. DOI: 10.1007/s40843-023-2762-9

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Quais materiais são compatíveis com fornos de atmosfera de baixo vácuo? Ideal para Tratamento Térmico Custo-Efetivo

- Qual é o papel do sistema de controle de vácuo ou atmosfera no processamento de ligas TNZT? Chave para a Pureza Biocompatível

- Quais são os dois principais propósitos das atmosferas de forno? Alcançar Proteção Superior do Material e Engenharia de Superfície

- Quais são algumas aplicações comuns dos fornos de retorta? Essencial para Tratamento Térmico em Atmosfera Controlada

- Como fornos de aquecimento de alta precisão e proteção com nitrogênio contribuem para o HTXRD? Otimize sua análise in-situ

- Por que uma atmosfera de N2 é necessária para a calcinação de nitreto de carbono dopado? Protege a pureza e aumenta a cristalinidade

- Qual é o papel dos fornos de atmosfera inerte na indústria de semicondutores? Essencial para a Pureza e o Rendimento

- Como um forno de recozimento em atmosfera controlada influencia a estabilidade da austenita retida? Desbloqueie a Qualidade do Aço