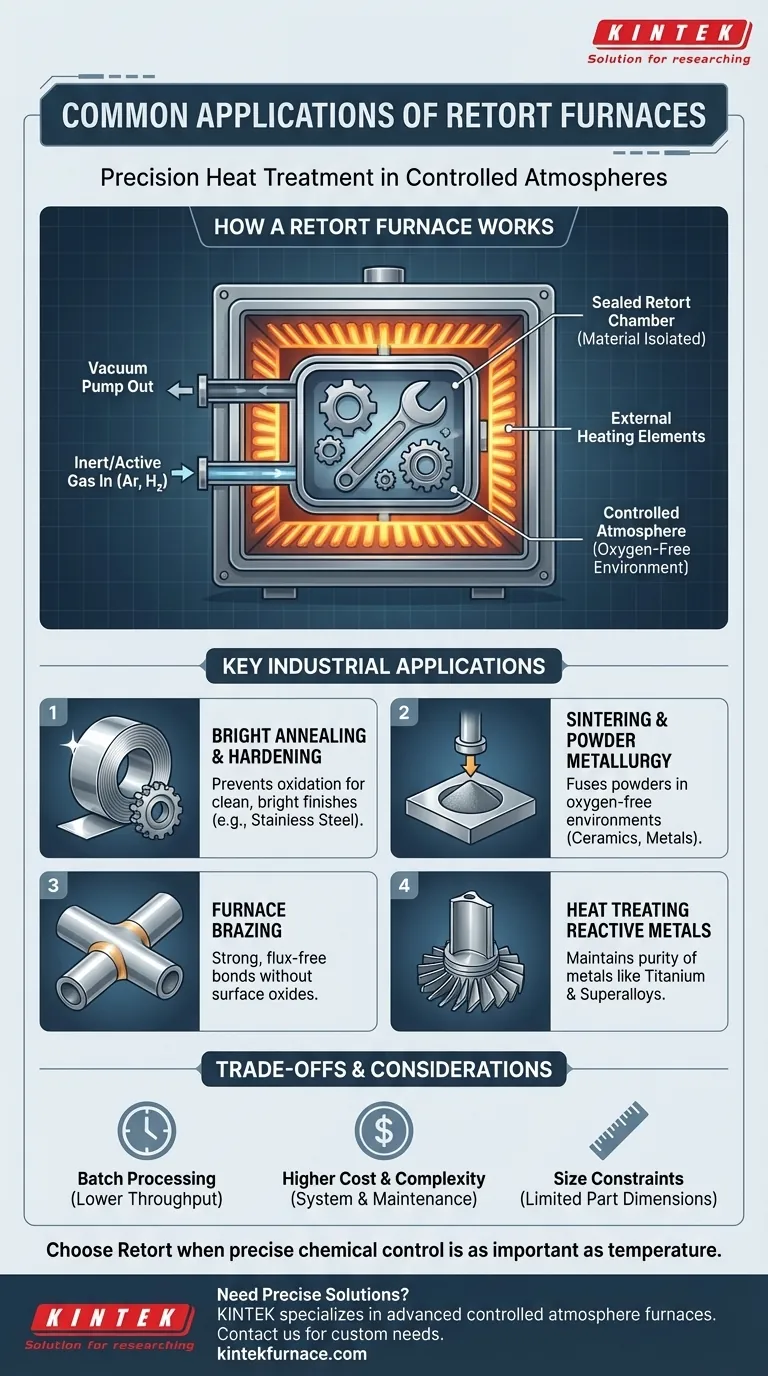

Em resumo, os fornos de retorta são usados para processos de tratamento térmico onde o controle da atmosfera é crítico para o resultado. Suas aplicações mais comuns incluem o recozimento brilhante de aço inoxidável, o tratamento térmico de metais reativos como o titânio, a brasagem em forno e a sinterização de pós metálicos e cerâmicos. Esses processos exigem um ambiente livre de oxigênio para prevenir a oxidação e garantir a pureza e integridade do material.

A característica distintiva de um forno de retorta não é apenas sua capacidade de aquecer, mas sua capacidade de criar um ambiente quimicamente controlado. Ele isola o material dentro de um recipiente selado (a retorta), permitindo processos que seriam impossíveis ao ar livre.

O Que Torna um Forno de Retorta Único?

Um forno de retorta não é apenas uma caixa quente; é uma ferramenta de alta precisão. Seu design é centrado em um componente crucial: a retorta.

O Conceito Central: Uma Câmara Selada

A retorta é um recipiente selado e hermético, tipicamente feito de ligas metálicas ou cerâmicas de alta temperatura, que contém o material a ser processado.

Este recipiente é colocado dentro do forno, que aquece a retorta por fora. O material, portanto, nunca é exposto diretamente aos elementos de aquecimento do forno ou ao ar externo.

O Poder de uma Atmosfera Controlada

Essa separação é a chave. O ar dentro da retorta pode ser bombeado para criar um vácuo, ou pode ser substituído por um gás específico.

Esta atmosfera controlada é fundamental. O uso de gases inertes como o argônio previne reações químicas, enquanto o uso de gases ativos como o hidrogênio pode limpar ativamente as peças reduzindo os óxidos superficiais. Isso é o que permite processos como o "recozimento brilhante".

Principais Aplicações Industriais

A capacidade de controlar a atmosfera do processo torna os fornos de retorta essenciais na metalurgia e na fabricação avançada.

Recozimento Brilhante e Endurecimento

Quando o aço é aquecido ao ar, ele oxida, criando uma superfície escura e escamada. O recozimento brilhante é um processo que amacia o metal sem causar essa descoloração.

Ao realizar o recozimento em uma retorta preenchida com uma atmosfera inerte ou redutora, as peças emergem do forno limpas e "brilhantes", eliminando a necessidade de limpeza pós-processo. Isso é crítico para peças de aço inoxidável.

Sinterização e Metalurgia do Pó

A sinterização é um processo que funde pós finos em uma massa sólida usando calor, mas sem derretê-los. Esta é a base da metalurgia do pó e é usada para fabricar muitas peças de cerâmica e metal.

A vasta área superficial de pós finos os torna extremamente reativos ao oxigênio. Um forno de retorta fornece o ambiente sem oxigênio necessário para sinterizar com sucesso esses materiais.

Brasagem em Forno

A brasagem une dois componentes metálicos usando um metal de enchimento que derrete a uma temperatura mais baixa do que as peças base.

Realizar isso em um forno de retorta sob vácuo ou atmosfera controlada evita a formação de óxidos nas superfícies da junta. Isso resulta em uma ligação mais forte, mais limpa e mais confiável, sem a necessidade de fluxos químicos corrosivos.

Tratamento Térmico de Metais Reativos

Metais como o titânio e certas superligas são altamente reativos com oxigênio, nitrogênio e hidrogênio em altas temperaturas.

O processamento desses materiais em um forno de retorta é frequentemente a única maneira de realizar o tratamento térmico sem contaminar o metal e comprometer suas propriedades mecânicas.

Compreendendo os Prós e Contras

Embora potente, um forno de retorta não é a solução para toda aplicação de aquecimento. A objetividade exige o reconhecimento de suas limitações.

Processamento em Batelada vs. Fluxo Contínuo

A maioria dos fornos de retorta opera em um processo em batelada. Você carrega a retorta, executa o ciclo, a resfria e a descarrega. Isso é menos eficiente para produção de altíssimo volume em comparação com fornos de correia contínuos.

Custo e Complexidade Maiores

A própria retorta, juntamente com as bombas de vácuo e os sistemas de gerenciamento de gás, adiciona um custo e uma complexidade significativos em comparação com um forno simples que apenas aquece em ar ambiente. A manutenção das vedações e da integridade da retorta é crítica.

Restrições de Tamanho e Capacidade de Produção

O tamanho físico da retorta limita as dimensões das peças que podem ser processadas. A necessidade de aquecer e resfriar todo o recipiente da retorta para cada batelada também pode levar a tempos de ciclo gerais mais longos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do equipamento de processamento térmico correto depende inteiramente dos requisitos do material e do resultado desejado.

- Se seu foco principal é prevenir qualquer oxidação superficial: Um forno de retorta é a escolha definitiva para processar aço inoxidável, ligas de cobre ou qualquer peça onde um acabamento limpo e brilhante é necessário.

- Se seu foco principal é processar metais ou pós reativos: A atmosfera controlada de um forno de retorta é inegociável para materiais como titânio, superligas e para toda a metalurgia do pó ou sinterização.

- Se seu foco principal é o aquecimento simples onde a oxidação é aceitável: Para aplicações como o revenimento de aço carbono, onde uma etapa de limpeza subsequente é planejada, um forno atmosférico menos complexo e mais econômico é frequentemente suficiente.

Em última análise, um forno de retorta é escolhido quando o controle preciso sobre o ambiente químico é tão importante quanto o controle sobre a temperatura.

Tabela Resumo:

| Aplicação | Principal Benefício |

|---|---|

| Recozimento Brilhante | Previne a oxidação para acabamentos metálicos limpos e brilhantes |

| Sinterização | Permite a fusão de pó em ambientes livres de oxigênio |

| Brasagem em Forno | Garante uniões fortes e sem fluxo, sem óxidos superficiais |

| Tratamento Térmico de Metais Reativos | Mantém a pureza de metais como o titânio |

Precisa de soluções precisas de tratamento térmico? A KINTEK é especializada em fornos avançados de alta temperatura, incluindo Fornos de Retorta, projetados para processos de atmosfera controlada. Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, com profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e obter resultados superiores de materiais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo