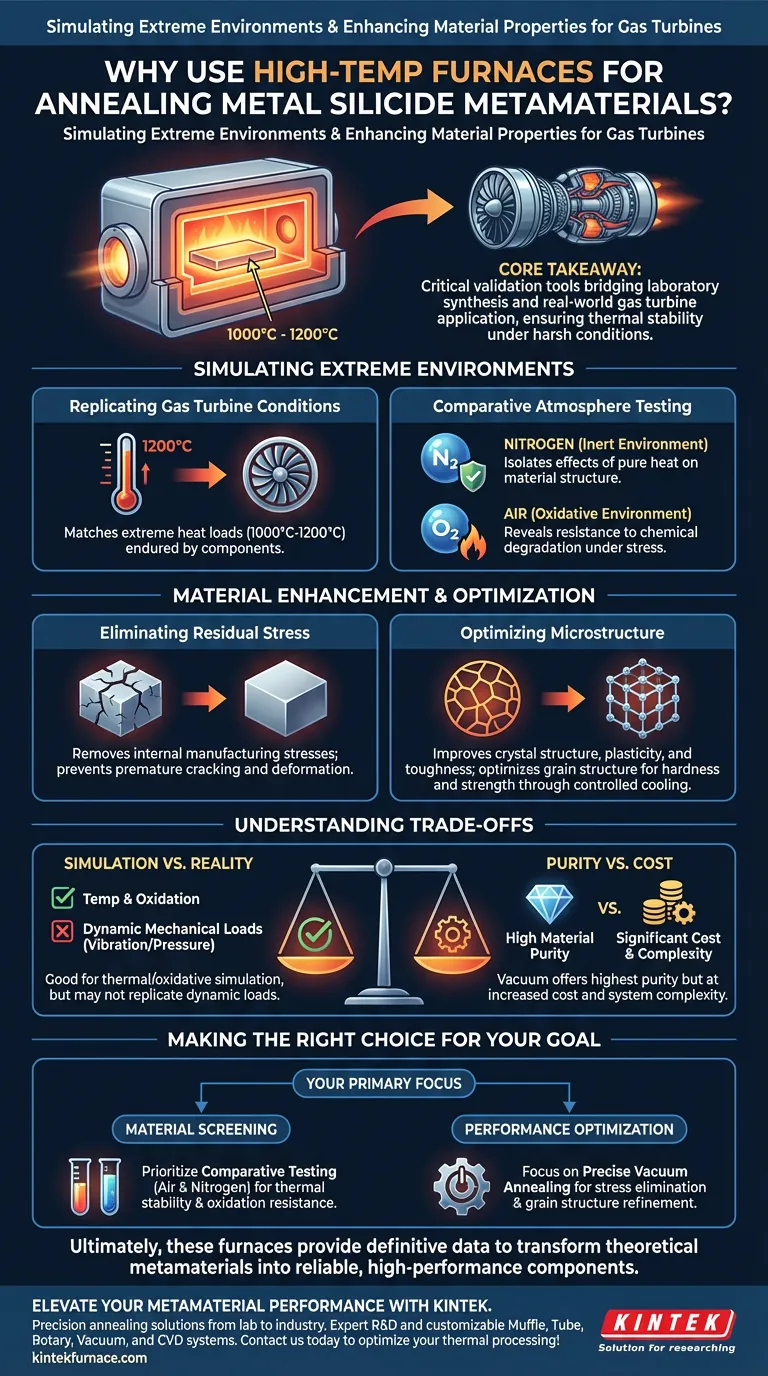

Fornos de vácuo e de atmosfera de alta temperatura são usados principalmente para simular as condições extremas de operação de turbinas a gás, especificamente temperaturas que variam de 1000°C a 1200°C. Ao submeter metamateriais de silicieto metálico a esses ambientes controlados, os pesquisadores podem verificar sua estabilidade térmica e selecionar materiais capazes de suportar estresses térmicos e oxidativos severos.

Ponto Principal Esses fornos servem como ferramentas de validação críticas que preenchem a lacuna entre a síntese laboratorial e a aplicação no mundo real. Eles permitem testes comparativos em atmosferas inertes e oxidativas para garantir que um material possa sobreviver aos ambientes hostis encontrados em máquinas de alto desempenho, como turbinas a gás.

Simulando Ambientes Extremos

Para determinar se um metamaterial de silicieto metálico é viável para uso industrial, ele deve ser testado contra as ameaças específicas que enfrentará em operação.

Replicando Condições de Turbina a Gás

A função principal desses fornos é reproduzir o ambiente térmico hostil de um motor de turbina a gás.

Os fornos operam em temperaturas entre 1000°C e 1200°C, correspondendo às cargas de calor extremas que esses componentes devem suportar.

Testes Comparativos de Atmosfera

Um aspecto crucial desse processo é a capacidade de alternar entre diferentes condições atmosféricas para testar vulnerabilidades específicas.

Experimentos são conduzidos em nitrogênio para simular um ambiente inerte, isolando os efeitos do calor puro na estrutura do material.

Experimentos comparativos são então realizados em ar para simular um ambiente oxidativo, revelando como o material resiste à degradação química sob estresse.

Melhoria e Otimização de Materiais

Além do simples teste de estresse, o processo de recozimento dentro desses fornos melhora ativamente as propriedades físicas do material.

Eliminando Tensão Residual

O processo de recozimento remove efetivamente as tensões residuais internas acumuladas durante a fabricação ou conformação inicial do material.

Ao aliviar essas tensões, o processo evita rachaduras ou deformações prematuras quando o material for eventualmente colocado em serviço.

Otimizando a Microestrutura

O recozimento a vácuo facilita a melhoria da estrutura cristalina, plasticidade e tenacidade do material.

O controle preciso das taxas de resfriamento permite aos pesquisadores otimizar a estrutura de grão, o que aprimora diretamente a dureza do material e a resistência mecânica geral.

Compreendendo os Compromissos

Embora fornos de alta temperatura sejam essenciais para validação, é importante entender as limitações do processo de teste.

Simulação vs. Realidade

Embora os fornos simulem bem a temperatura e a oxidação, eles podem não replicar perfeitamente as cargas mecânicas dinâmicas (vibração e pressão) de um motor de turbina em funcionamento.

Pureza vs. Custo

Ambientes de vácuo oferecem a mais alta pureza de material ao prevenir reações indesejadas, mas representam um aumento significativo de custo e complexidade em comparação com métodos de tratamento térmico padrão.

Fazendo a Escolha Certa para Seu Objetivo

A maneira específica como você utiliza esses fornos depende se você está na fase inicial de triagem ou na fase final de processamento.

- Se seu foco principal é a Triagem de Materiais: Priorize testes comparativos em ar e nitrogênio para diferenciar entre estabilidade térmica e resistência à oxidação.

- Se seu foco principal é a Otimização de Desempenho: Concentre-se no recozimento a vácuo preciso para eliminar tensões residuais e refinar a estrutura de grão para tenacidade máxima.

Em última análise, esses fornos fornecem os dados definitivos necessários para transformar um metamaterial teórico em um componente confiável e de alto desempenho.

Tabela Resumo:

| Recurso | Benefício do Recozimento a Vácuo/Atmosfera |

|---|---|

| Faixa de Temperatura | 1000°C a 1200°C (Simula ambientes de turbina a gás) |

| Controle de Atmosfera | Nitrogênio (Estabilidade Térmica/Inerte) vs. Ar (Estresse Oxidativo) |

| Integridade Estrutural | Elimina tensões residuais internas e previne rachaduras |

| Microestrutura | Otimiza a estrutura de grão para maior plasticidade e tenacidade |

| Pureza do Material | Vácuo previne reações químicas e contaminação indesejadas |

Eleve o Desempenho do Seu Metamaterial com a KINTEK

O recozimento de precisão é a ponte entre a síntese em escala laboratorial e a confiabilidade de nível industrial. Na KINTEK, entendemos as demandas extremas de máquinas de alto desempenho. Apoiados por P&D e fabricação especializados, oferecemos uma linha abrangente de sistemas Muffle, Tubo, Rotativo, Vácuo e CVD, todos totalmente personalizáveis para seus requisitos específicos de pesquisa ou produção.

Se você está selecionando resistência à oxidação ou otimizando estruturas de cristal para tenacidade máxima, nossos fornos de laboratório de alta temperatura fornecem o controle preciso de que você precisa para transformar materiais teóricos em componentes confiáveis.

Pronto para otimizar seu processamento térmico? Entre em contato conosco hoje mesmo para encontrar a solução de forno perfeita para o seu laboratório!

Guia Visual

Referências

- Next Generation of Thermal Barrier Coatings with High Temperature Metal‐Silicide Metamaterials. DOI: 10.1002/adom.202501827

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais condições de processamento essenciais um forno tubular de atmosfera fornece? Fatores-chave para a Carbonização de fMC

- Quais são os principais componentes de um forno de retorta? Desbloqueie o Controle Preciso do Tratamento Térmico

- Por que um forno de alta temperatura de laboratório é necessário para cátodos ML-MFC? Garanta a pré-oxidação estável

- Por que é necessária uma câmara de laboratório com atmosfera controlada para a redução a laser de óxido de grafeno (rGO)?

- Por que a natureza inerte do argônio é importante em aplicações de fornos? Proteger Materiais de Reações em Altas Temperaturas

- Como o mecanismo de aquecimento difere entre um forno mufla e um forno a atmosfera? Descubra as principais percepções de design e aplicação

- Quais são os campos de aplicação típicos para fornos de caixa e fornos de atmosfera? Escolha o Forno Certo para o Seu Laboratório

- Quais gases são comumente usados para criar atmosferas inertes em fornos? Nitrogênio vs. Argônio Explicado