Em aplicações de fornos, a natureza inerte do argônio é fundamental porque cria uma atmosfera protetora que impede que os materiais reajam com o ar em altas temperaturas. Este escudo não reativo é essencial para prevenir alterações químicas prejudiciais, como a oxidação, garantindo que o produto final mantenha sua pureza, resistência e qualidade de superfície pretendidas.

Nas temperaturas extremas encontradas em fornos industriais, a maioria dos materiais torna-se altamente vulnerável a reações químicas com o ar circundante. O argônio atua como um escudo invisível e não reativo, deslocando o oxigênio e outros gases para garantir que a integridade do material seja preservada durante todo o processo.

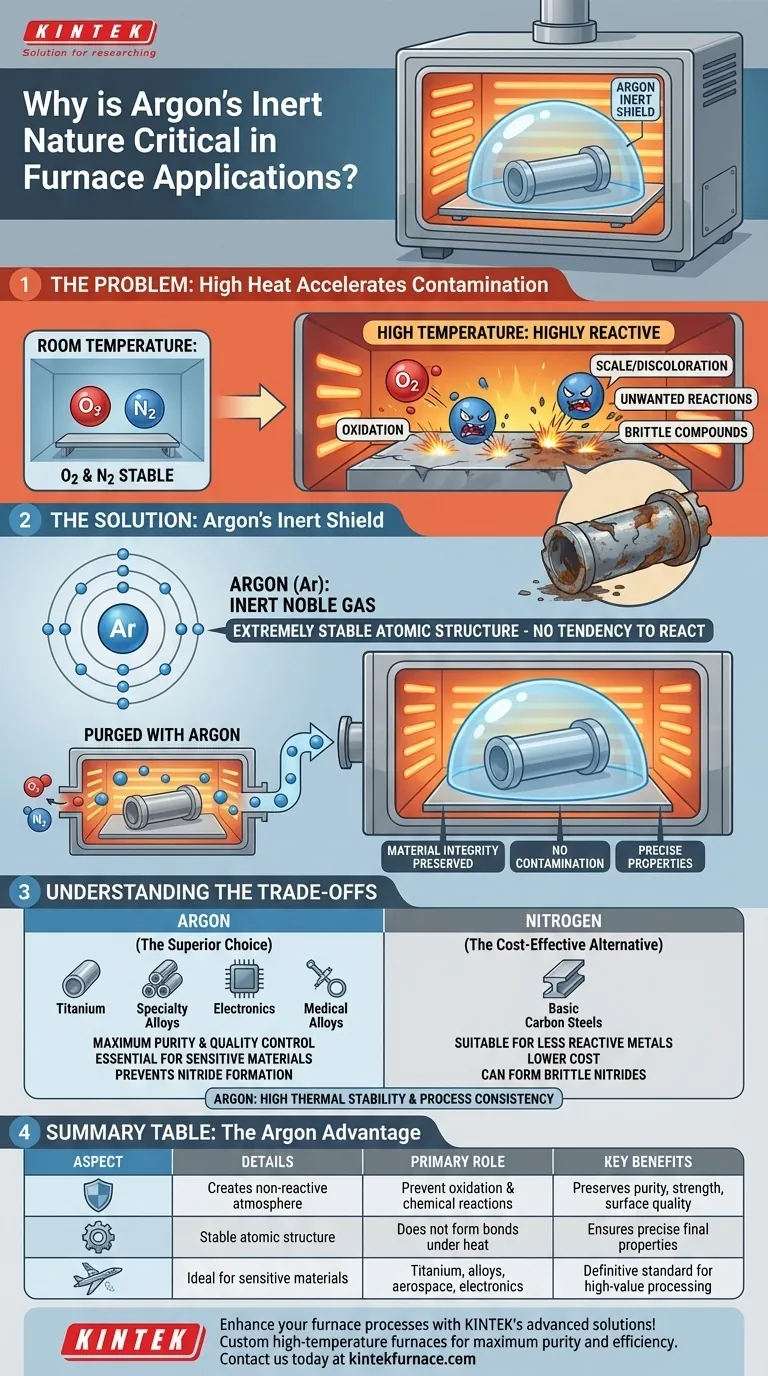

O Problema: O Calor Elevado Acelera a Contaminação

À temperatura ambiente, o oxigênio e o nitrogênio no ar são relativamente estáveis. No entanto, a introdução do calor intenso de um forno altera drasticamente seu comportamento.

A Agressividade do Ar Quente

O ar que respiramos é composto por aproximadamente 21% de oxigênio e 78% de nitrogênio. Quando aquecidos, esses gases tornam-se altamente reativos e ávidos por formar ligações químicas com outros elementos.

O Dano da Oxidação

A oxidação é a forma mais comum de contaminação em altas temperaturas. O oxigênio quente reage prontamente com superfícies metálicas, formando uma camada de óxidos, comumente vista como carepa ou descoloração. Essa camada pode arruinar o acabamento superficial de um produto, alterar suas dimensões e comprometer sua integridade estrutural.

A Ameaça de Reações Indesejadas

Além do oxigênio, outros gases como o nitrogênio e o vapor de água também podem reagir com materiais em um forno. Essas reações podem introduzir impurezas ou formar compostos quebradiços dentro do material, alterando fundamentalmente suas propriedades mecânicas e químicas.

Argônio como Solução: O Escudo Inerte

O valor do argônio reside no que ele não faz. Como um gás nobre, sua estrutura atômica o torna extremamente estável e relutante em participar de reações químicas.

O Que "Inerte" Realmente Significa

O argônio possui uma camada externa de elétrons completa, que é um estado atômico altamente estável. Isso significa que ele não tem tendência a compartilhar, ganhar ou perder elétrons para formar ligações com outros elementos, mesmo sob calor e pressão intensos.

Purgando o Ambiente

Para ser eficaz, o argônio é usado para purgar a câmara do forno. Este processo envolve inundar o forno selado com gás argônio, que é mais pesado que o ar e desloca o oxigênio reativo, o nitrogênio e qualquer umidade presente.

Preservando a Integridade do Material

Uma vez que o forno esteja preenchido com esta atmosfera inerte de argônio, os materiais podem ser aquecidos, fundidos, recozidos ou soldados sem risco de contaminação. O material é exposto apenas ao argônio não reativo, garantindo que sua pureza e propriedades permaneçam exatamente conforme especificado.

Compreendendo as Compensações

Embora o argônio seja altamente eficaz, não é a única opção, e seu uso envolve considerações específicas.

Por Que Não Usar Apenas Nitrogênio?

O nitrogênio também é usado para criar uma atmosfera protetora e é significativamente mais barato que o argônio. No entanto, ele não é verdadeiramente inerte. Em altas temperaturas, o nitrogênio pode reagir com certos metais como titânio, alumínio e alguns aços inoxidáveis para formar compostos quebradiços chamados nitretos.

Argônio para Materiais Sensíveis

Para processos que envolvem metais altamente reativos ou aplicações onde mesmo vestígios de impurezas são inaceitáveis — como na fabricação de eletrônicos ou ligas de grau médico — o argônio é a escolha superior e muitas vezes necessária.

Um Benefício Secundário: Estabilidade Térmica

Embora seu papel principal seja a proteção química, a densidade e a baixa condutividade térmica do argônio também ajudam a manter uma temperatura mais estável e uniforme dentro do forno. Isso pode reduzir o consumo de energia e melhorar a consistência do processo.

Fazendo a Escolha Certa para o Seu Processo

A escolha do gás atmosférico correto é uma decisão crítica baseada no tipo de material, nos requisitos do processo e no custo.

- Se o seu foco principal é a relação custo-benefício com metais menos reativos: O nitrogênio pode ser uma escolha adequada para processar materiais como aços carbono básicos.

- Se o seu foco principal é a pureza máxima e o controle de qualidade: O argônio é o padrão definitivo para processar materiais sensíveis e de alto valor, como titânio, ligas especiais e componentes para as indústrias aeroespacial ou de semicondutores.

- Se o seu foco principal é soldagem de alta qualidade ou impressão 3D de metal: O argônio é essencial para proteger a poça de metal fundido da contaminação atmosférica, garantindo um resultado forte, limpo e não poroso.

Em última análise, a escolha do argônio é um investimento no controle do processo, garantindo que os materiais saiam do forno com as propriedades exatas que você projetou para eles.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Função Principal | Cria um escudo não reativo para prevenir oxidação e outras reações químicas em altas temperaturas. |

| Benefícios Principais | Preserva a pureza, resistência e qualidade superficial do material; garante propriedades precisas nos produtos finais. |

| Usos Comuns | Ideal para materiais sensíveis como titânio, ligas e em aplicações aeroespaciais, eletrônicas e de soldagem. |

| Comparação | Mais eficaz que o nitrogênio para metais reativos, pois evita a formação de nitretos e impurezas. |

Aprimore seus processos de fornos com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD, com profunda personalização para atender às suas necessidades exclusivas. Garanta pureza e eficiência máximas — entre em contato conosco hoje para discutir como nossas soluções de fornos personalizados podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior