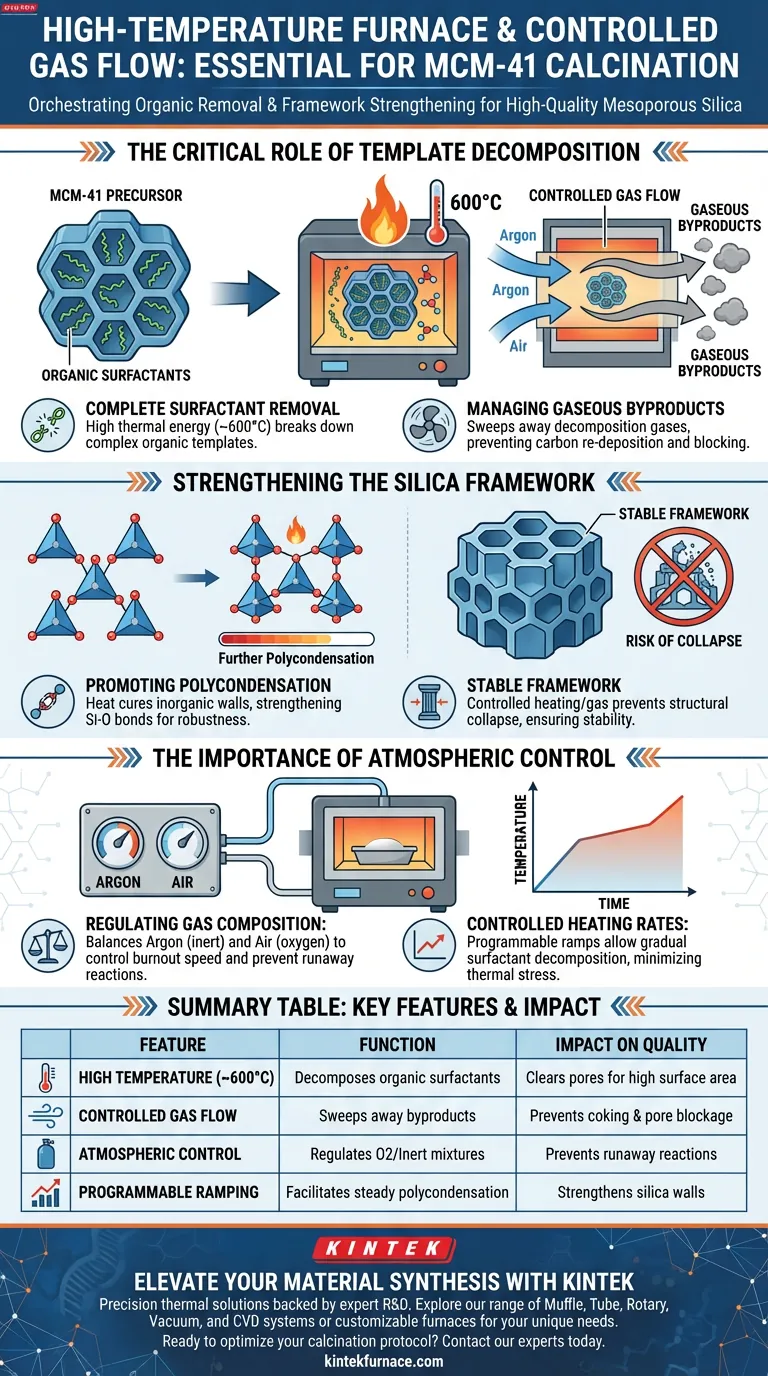

Um forno de alta temperatura com fluxo de gás controlado é essencial para a síntese bem-sucedida de MCM-41, pois orquestra a remoção delicada dos moldes orgânicos sem destruir a estrutura do material. Este equipamento específico permite aquecimento preciso em torno de 600 °C e a regulação de atmosferas gasosas, como misturas de argônio e ar, para decompor eficientemente os surfactantes em produtos gasosos.

A calcinação é um processo duplo de destruição e reforço. O ambiente controlado garante que os moldes orgânicos sejam completamente removidos, ao mesmo tempo em que impulsiona a policon densação necessária para travar a estrutura de sílica em uma estrutura porosa estável.

O Papel Crítico da Decomposição do Molde

Remoção Completa do Surfactante

O MCM-41 é sintetizado usando surfactantes orgânicos que atuam como um molde para seus poros. Para tornar o material útil, esses moldes orgânicos devem ser totalmente eliminados.

O forno fornece a energia térmica necessária, atingindo tipicamente 600 °C, para decompor essas moléculas orgânicas complexas. Sem esse calor elevado, os poros permaneceriam bloqueados, tornando o material inútil para adsorção ou catálise.

Gerenciamento de Subprodutos Gasosos

À medida que os surfactantes se decompõem, eles se transformam em produtos gasosos. Um forno estático não consegue gerenciar essa transição de forma eficaz.

O fluxo de gás controlado é necessário para remover fisicamente esses gases do material. Isso evita a redeposição de resíduos de carbono e garante que os poros fiquem limpos e acessíveis.

Fortalecimento da Estrutura de Sílica

Promoção da Policon densação

O calor faz mais do que apenas queimar o molde; ele cura as paredes inorgânicas do material. O processo de calcinação impulsiona mais policon densação da estrutura de sílica.

Essa reação química fortalece as ligações entre os átomos de silício e oxigênio. Cria uma estrutura robusta e reticulada capaz de suportar estresse físico.

Prevenção do Colapso Estrutural

O maior risco durante a calcinação é o colapso das delicadas paredes dos poros. Se o molde for removido antes que as paredes estejam totalmente fortalecidas, a estrutura desmoronará.

Ao controlar rigorosamente a taxa de aquecimento e a composição do gás, o forno cria um ambiente onde a estrutura endurece antes ou durante a remoção do molde de suporte, garantindo a estabilidade estrutural.

A Importância do Controle Atmosférico

Regulação da Composição do Gás

A referência primária destaca o uso de misturas específicas, como argônio e ar. Essa capacidade é distinta de um forno comum apenas com ar.

O argônio pode fornecer um tampão inerte, enquanto o ar fornece o oxigênio necessário para a combustão. O equilíbrio desses gases permite controlar a velocidade e a intensidade da queima do molde, evitando reações exotérmicas "descontroladas" que poderiam danificar a amostra.

Taxas de Aquecimento Controladas

Fornos de precisão permitem rampas de temperatura programáveis. Isso é crítico para o MCM-41.

Uma rampa lenta e controlada permite que o surfactante se decomponha gradualmente. Isso minimiza o estresse térmico na estrutura de sílica, prevenindo ainda mais rachaduras ou colapso dos poros.

Entendendo os Compromissos

O Risco de Fluxo Inadequado

Se o fluxo de gás for muito baixo, os subprodutos orgânicos podem não ser eliminados de forma eficaz. Isso geralmente resulta em um material cinza ou preto devido ao coqueamento de carbono, em vez do pó branco desejado.

Equilibrando Tempo e Temperatura

Embora altas temperaturas sejam necessárias, calor excessivo ou exposição prolongada podem levar à sinterização. Isso faz com que as paredes dos poros se densifiquem demais, potencialmente encolhendo o tamanho dos poros ou reduzindo a área superficial geral.

Otimizando Seu Protocolo de Calcinação

Para garantir MCM-41 de alta qualidade, adapte as configurações do seu forno às suas necessidades específicas:

- Se o seu foco principal é a Pureza Máxima: Garanta fluxo de oxigênio suficiente (via mistura de ar) para facilitar a oxidação completa de todos os surfactantes orgânicos em gás.

- Se o seu foco principal é a Integridade Estrutural: Priorize uma taxa de aquecimento mais lenta e uma mistura de gases equilibrada para evitar choque térmico e suportar a policon densação estável.

O sucesso reside em usar o forno não apenas como um aquecedor, mas como uma ferramenta para sincronizar precisamente a decomposição orgânica com o fortalecimento inorgânico.

Tabela Resumo:

| Característica | Função na Calcinação de MCM-41 | Impacto na Qualidade do Material |

|---|---|---|

| Alta Temperatura (~600°C) | Decompõe surfactantes/moldes orgânicos | Limpa os poros para alta área superficial |

| Fluxo de Gás Controlado | Remove subprodutos gasosos/resíduos de carbono | Previne coqueamento e bloqueio de poros |

| Controle Atmosférico | Regula misturas de O2/Gás Inerte (Argônio) | Previne reações exotérmicas descontroladas |

| Rampagem Programável | Facilita a policon densação estável | Fortalece as paredes de sílica e previne o colapso |

Eleve a Síntese do Seu Material com a KINTEK

A precisão é inegociável na síntese de estruturas delicadas como o MCM-41. A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D e fabricação especializadas, para garantir que sua pesquisa produza resultados consistentes e de alta pureza.

Nossa linha especializada de sistemas Muffle, Tube, Rotary, Vacuum e CVD oferece o controle atmosférico preciso e as rampas de aquecimento programáveis necessárias para sincronizar a decomposição orgânica com o fortalecimento da estrutura. Se você precisa de uma configuração padrão ou de um forno de alta temperatura personalizável adaptado às suas necessidades exclusivas de laboratório, a KINTEK oferece a confiabilidade que seu trabalho merece.

Pronto para otimizar seu protocolo de calcinação? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para suas necessidades de laboratório.

Guia Visual

Referências

- Michael Karl, Simone Pokrant. Porous MCM‐41 Silica Materials as Scaffolds for Silicon‐based Lithium‐ion Battery Anodes. DOI: 10.1002/celc.202300707

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Qual é a função de um forno tubular atmosférico no tratamento com carvão ativado? Controle Térmico de Precisão

- O que é uma atmosfera redutora? Domine a Proteção e o Controle de Materiais

- Por que uma atmosfera de nitrogênio é necessária ao calcinar feltro de grafite modificado? Prevenir Queima e Garantir Pureza

- Quais são as vantagens de uma atmosfera redutora de hidrogênio para peças MIM de aço inoxidável? Alcance Integridade Superior

- Que tipos de gases são comumente usados em fornos de atmosfera e por quê? Otimize Seu Processo de Tratamento Térmico

- Quais são os cinco componentes chave dos fornos de atmosfera? Tratamento Térmico Controlado Mestre para Resultados Superiores

- Por que uma atmosfera protetora de argônio de alta pureza é necessária durante a carbonização? Alcançar Estruturas de Carbono Ótimas