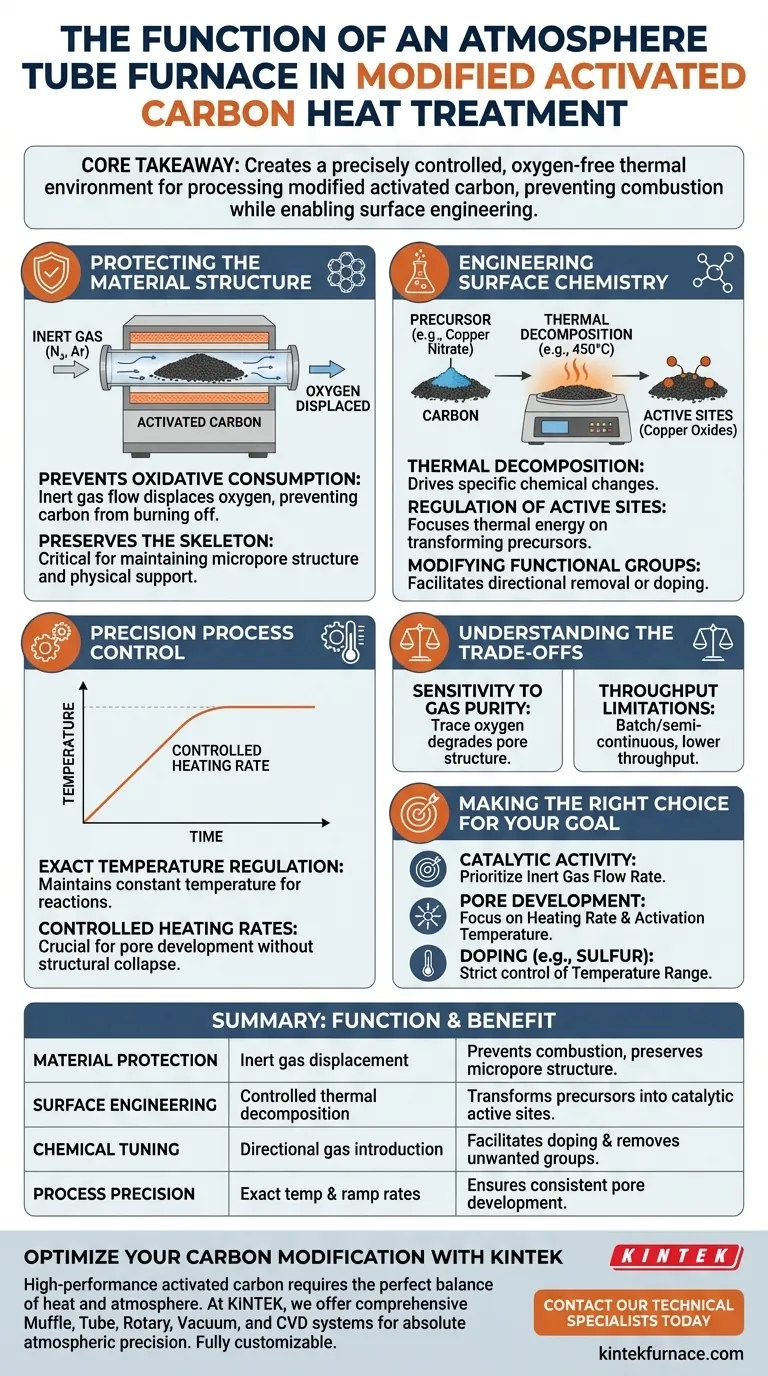

A principal função de um forno tubular atmosférico é criar um ambiente térmico precisamente controlado e livre de oxigênio para o processamento de carvão ativado modificado. Ao manter um fluxo contínuo de gás inerte (tipicamente nitrogênio) durante o tratamento em alta temperatura, ele facilita a decomposição térmica de precursores químicos em sítios ativos, ao mesmo tempo em que impede estritamente que o substrato de carvão ativado queime.

Ponto Principal O tratamento térmico do carvão ativado é um ato de equilíbrio delicado: você deve aquecer o material o suficiente para alterar sua química sem destruir sua estrutura. O forno tubular atmosférico resolve isso substituindo o ar reativo por gás inerte, garantindo que os precursores de superfície (como nitrato de cobre) se decomponham em óxidos ativos, enquanto o esqueleto de carbono permanece intacto e protegido do consumo oxidativo.

Protegendo a Estrutura do Material

O risco mais imediato ao aquecer carvão ativado é a combustão. O forno tubular mitiga isso através de um rigoroso controle atmosférico.

Prevenindo o Consumo Oxidativo

O carvão ativado é altamente suscetível à oxidação em altas temperaturas. Sem uma atmosfera protetora, o substrato de carbono simplesmente queimaria, destruindo o material. O forno tubular utiliza um fluxo de gás inerte, como nitrogênio ou argônio, para deslocar o oxigênio.

Preservando o Esqueleto

Este ambiente livre de oxigênio é crucial para manter a integridade estrutural do material. Ele preserva a microestrutura e o esqueleto de poros do carbono, que serve como suporte físico para quaisquer agentes químicos carregados.

Engenharia da Química Superficial

Além da proteção simples, o forno atua como um reator químico que modifica as propriedades superficiais do carbono.

Decomposição Térmica de Precursores

Para carvão ativado modificado, o forno impulsiona mudanças químicas específicas. Um exemplo principal é o carbono carregado com nitrato de cobre. Em temperaturas em torno de 450°C, o forno garante que o nitrato se decomponha em óxidos de cobre altamente ativos (CuO ou Cu2O).

Regulação de Sítios Ativos

A atmosfera inerte permite a regulação precisa dessas reações de superfície. Como o substrato de carbono não está sendo consumido pelo oxigênio, a energia térmica se concentra unicamente na transformação dos materiais precursores em sítios ativos catalíticos.

Modificando Grupos Funcionais

O forno também pode ser usado para ajustar a química intrínseca do carbono. Ao introduzir gases específicos ou controlar o perfil de temperatura, ele facilita a remoção direcional de grupos funcionais contendo oxigênio ou a dopagem de elementos como enxofre na estrutura de carbono.

Controle Preciso do Processo

O design "tubular" do forno permite um controle exato do perfil térmico, o que é essencial para resultados consistentes.

Regulação Exata da Temperatura

Diferentes modificações requerem pontos de ativação térmica específicos. Seja decompondo nitratos a 450°C ou carbonizando precursores a 850°C, o forno mantém a duração constante de temperatura necessária para que essas reações se completem.

Taxas de Aquecimento Controladas

A taxa na qual a temperatura aumenta é tão importante quanto a temperatura final. O forno permite taxas de aquecimento específicas (por exemplo, 80 °C/min), o que ajuda a controlar o desenvolvimento de poros e a reorganização do esqueleto de carbono sem causar colapso estrutural.

Compreendendo os Trade-offs

Embora essencial para materiais de alto desempenho, o uso de um forno tubular atmosférico introduz complexidades específicas.

Sensibilidade à Pureza do Gás

O processo depende inteiramente da qualidade da atmosfera. Mesmo traços de oxigênio no fluxo de nitrogênio ou argônio podem levar à oxidação parcial do carbono, degradando sua estrutura de poros e reduzindo sua área superficial final.

Limitações de Vazão

Forno tubulares são tipicamente unidades de processamento em batelada ou semi-contínuas. Embora ofereçam controle superior para carbonos modificados de alto valor, eles geralmente têm menor vazão em comparação com os fornos rotativos industriais contínuos usados para materiais de menor grau.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de um forno tubular atmosférico, adapte seus parâmetros de processo aos seus objetivos materiais específicos.

- Se o seu foco principal é Atividade Catalítica: Priorize a taxa de fluxo de gás inerte para garantir a decomposição completa dos precursores (como nitrato de cobre) em óxidos sem danificar a estrutura de suporte.

- Se o seu foco principal é Desenvolvimento de Poros: Concentre-se na taxa de aquecimento e temperatura de ativação (por exemplo, com KOH a 800°C) para corroer o esqueleto de carbono e expandir a área superficial.

- Se o seu foco principal é Dopagem (por exemplo, Enxofre): é necessário um controle rigoroso da faixa de temperatura (500-900°C) para formar ligações químicas estáveis dentro da estrutura.

O sucesso depende não apenas de aquecer o material, mas de controlar rigorosamente a atmosfera para definir exatamente o que reage e o que permanece.

Tabela Resumo:

| Categoria de Função | Mecanismo Chave | Benefício para Carvão Ativado |

|---|---|---|

| Proteção do Material | Deslocamento por gás inerte (Nitrogênio/Argônio) | Previne a combustão do carbono e preserva a microestrutura de poros. |

| Engenharia de Superfície | Decomposição térmica controlada | Transforma precursores (por exemplo, nitrato de cobre) em sítios ativos catalíticos. |

| Ajuste Químico | Introdução direcional de gás | Facilita a dopagem (Enxofre/Nitrogênio) e remove grupos funcionais indesejados. |

| Precisão do Processo | Taxas exatas de temperatura e rampa | Garante o desenvolvimento consistente de poros e a integridade estrutural. |

Otimize Sua Modificação de Carbono com a KINTEK

O carvão ativado de alto desempenho requer o equilíbrio perfeito de calor e atmosfera. Na KINTEK, entendemos que mesmo traços de oxigênio podem arruinar a área superficial do seu material. Apoiados por P&D e fabricação especializados, oferecemos uma linha abrangente de sistemas de Mufla, Tubulares, Rotativos, a Vácuo e CVD projetados para precisão atmosférica absoluta.

Se você está escalando a produção catalítica ou desenvolvendo processos de dopagem de próxima geração, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa e produção.

Pronto para alcançar um controle térmico superior?

Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno ideal para o seu laboratório.

Guia Visual

Referências

- Bin Liu, Songlin Zuo. Significance of micropores for the removal of hydrogen sulfide from oxygen-free gas streams by activated carbon. DOI: 10.1515/htmp-2025-0085

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Por que os fornos de retorta são considerados ferramentas versáteis? Desbloqueie um Controle Preciso de Processamento Térmico

- Como o forno de recozimento com atmosfera de caixa atinge uma boa uniformidade de temperatura? Otimize Seu Processo de Tratamento Térmico

- Como funcionam os sistemas de controle de temperatura em fornos de atmosfera? Garanta tratamento térmico preciso para resultados superiores

- Como funciona um Forno de Oxidação-Redução na reciclagem de tungstênio? Guia Especializado de Recuperação de Materiais

- Quais são as vantagens técnicas de um Forno Vertical de Zero Reformo? Revolucione a Produção de DRI Verde Hoje

- Qual é o propósito de uma atmosfera quimicamente inerte em um forno? Proteger Materiais da Oxidação e Contaminação

- Quais são as principais características dos fornos de calcinação? Aumente a Eficiência e Qualidade no Processamento de Materiais

- Quais materiais são tipicamente usados para construir a câmara de aquecimento em fornos a vácuo ou atmosfera controlada? Descubra as Melhores Opções para o Seu Laboratório