Em sua essência, o propósito de uma atmosfera quimicamente inerte em um forno é criar um escudo protetor ao redor de um material durante o processamento em alta temperatura. Esse escudo desloca gases reativos como o oxigênio do ar, prevenindo reações químicas indesejadas, como oxidação e contaminação, que de outra forma degradariam a qualidade e as propriedades do material.

O papel fundamental de uma atmosfera inerte é garantir que a única mudança que ocorre em um material em um forno seja aquela que você pretende pelo próprio calor. Ele isola a peça de trabalho de seu ambiente, preservando sua pureza química e integridade estrutural em temperaturas elevadas.

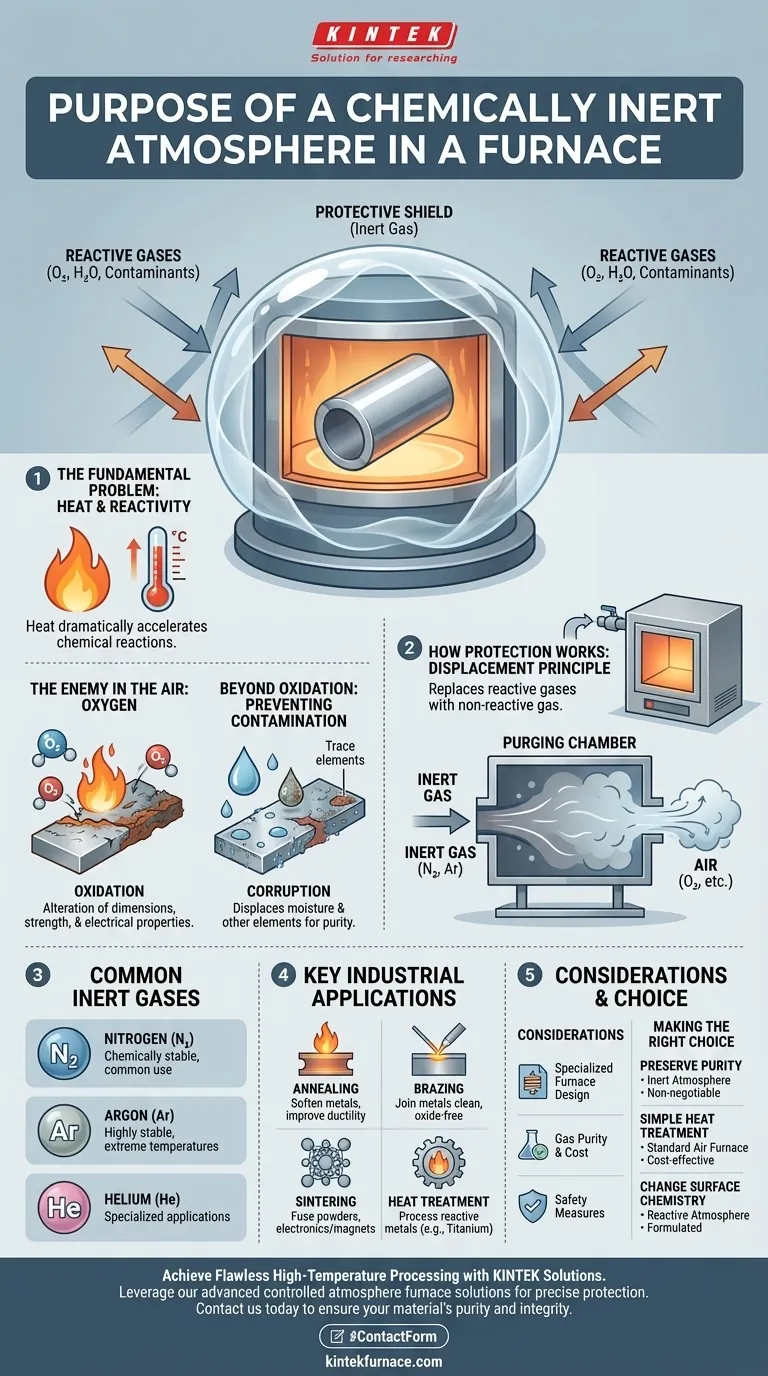

O Problema Fundamental: Calor e Reatividade

Para entender a necessidade de uma atmosfera inerte, devemos primeiro reconhecer que o calor acelera dramaticamente as reações químicas. Um material que é estável à temperatura ambiente pode se tornar altamente reativo quando aquecido em um forno.

O Papel das Altas Temperaturas

O calor fornece a energia necessária para que os átomos quebrem as ligações existentes e formem novas. Isso torna processos de alta temperatura como recozimento, sinterização ou brasagem inerentemente vulneráveis a mudanças químicas indesejadas.

O Inimigo no Ar: Oxigênio

O adversário mais comum neste ambiente é o oxigênio. Quando os metais são aquecidos na presença de oxigênio, eles oxidam rapidamente, formando uma camada de escama ou ferrugem na superfície. Essa oxidação pode alterar as dimensões, a resistência e as propriedades elétricas do material.

Além da Oxidação: Prevenindo a Contaminação

O ar também contém umidade e outros elementos vestigiais que podem contaminar uma peça de trabalho sensível. Uma atmosfera inerte desloca esses elementos, garantindo que o produto final permaneça puro e atenda às especificações precisas.

Como uma Atmosfera Inerte Oferece Proteção

Um forno de atmosfera controlada não remove gases reativos; ele os substitui inteiramente por um gás que não participará de nenhuma reação química.

O Princípio do Deslocamento

Antes que o processo de aquecimento comece, a câmara do forno é purgada com um gás inerte. Este gás, tipicamente mais pesado que o ar, preenche a câmara e expulsa fisicamente o oxigênio, a umidade e outros contaminantes, deixando apenas um ambiente não reativo ao redor da peça de trabalho.

Gases Inertes Comuns: Nitrogênio e Argônio

Nitrogênio (N2) e Argônio (Ar) são os gases mais frequentemente usados para esse fim. Eles são escolhidos porque são quimicamente estáveis e não reagem facilmente com outros elementos, mesmo em temperaturas extremas. O hélio também é usado em algumas aplicações especializadas.

Principais Aplicações Industriais

Esta técnica é crítica em processos onde a integridade do material é primordial. As aplicações comuns incluem:

- Recozimento: Amaciamento de metais para melhorar a ductilidade sem oxidação superficial.

- Brasagem: União de metais com um material de enchimento em um ambiente limpo e livre de óxidos.

- Sinterização: Fusão de materiais em pó, como na fabricação de componentes semicondutores ou magnéticos.

- Tratamento Térmico: Processamento de metais altamente reativos, como ligas de titânio, que são extremamente sensíveis ao oxigênio.

Entendendo as Compensações e Considerações

Embora essencial para muitas aplicações, operar com uma atmosfera inerte introduz complexidade e requer equipamentos especializados.

Projeto de Forno Especializado

Esses processos não podem ser realizados em um forno padrão. Eles requerem um forno de atmosfera controlada selado, projetado para conter o gás, evitar vazamentos e permitir a purga adequada.

Pureza e Consumo de Gás

A eficácia do escudo depende da pureza do gás inerte. Qualquer contaminação no suprimento de gás pode comprometer o processo. Isso também representa um custo operacional contínuo.

Medidas Críticas de Segurança

Fornos de atmosfera controlada são sistemas sofisticados. Como alguns processos podem envolver gases inflamáveis além dos inertes, eles exigem protocolos de segurança rigorosos, incluindo sistemas de monitoramento de gás, dispositivos à prova de explosão e operação por pessoal treinado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da atmosfera de forno correta depende inteiramente do resultado desejado para o seu material.

- Se o seu foco principal é preservar a pureza absoluta do material e prevenir qualquer oxidação superficial: Uma atmosfera inerte é inegociável.

- Se o seu foco principal é o tratamento térmico simples, onde leve descoloração superficial ou formação de escamas é aceitável: Um forno padrão que opera em ar ambiente pode ser suficiente e mais econômico.

- Se o seu foco principal é alterar ativamente a química da superfície do material (por exemplo, cementação): Você precisaria de uma atmosfera reativa especificamente formulada, não uma inerte.

Em última análise, usar uma atmosfera inerte é uma escolha deliberada para controlar todas as variáveis e garantir que o material que sai do forno seja exatamente o que você projetou.

Tabela Resumo:

| Propósito | Mecanismo | Gases Comuns | Aplicações Principais |

|---|---|---|---|

| Prevenir Oxidação | Desloca o oxigênio do ar para interromper a formação de escamas/ferrugem | Nitrogênio (N₂), Argônio (Ar) | Recozimento, Tratamento Térmico |

| Prevenir Contaminação | Protege o material da umidade e de vestígios de elementos no ar | Hélio (usos especializados) | Brasagem, Sinterização |

| Preservar a Integridade do Material | Cria um ambiente não reativo para processamento térmico puro | Fabricação de Semicondutores |

Alcance Processamento Impecável de Alta Temperatura com Soluções KINTEK

Sua aplicação requer proteção precisa contra oxidação e contaminação? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de atmosfera controlada. Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera, Fornos Tubulares e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais únicos.

Entre em contato conosco hoje para discutir como nossa expertise pode garantir a pureza e integridade do seu material. Vamos construir juntos a sua solução de processamento térmico perfeita.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico