No mundo do processamento térmico, poucas ferramentas se equiparam à adaptabilidade de um forno de retorta. Sua versatilidade decorre de uma única e poderosa característica de design: uma câmara interna selada, ou "retorta", que isola o material que está sendo processado. Isso permite um controle preciso e independente tanto da atmosfera quanto da temperatura, possibilitando uma ampla gama de aplicações sensíveis, desde metalurgia e cerâmica até pesquisa científica avançada.

A razão central para a versatilidade de um forno de retorta não é apenas sua capacidade de aquecer, mas sua capacidade de criar um ambiente de processo completamente controlado e isolado. A retorta selada separa o material dos elementos de aquecimento do forno e do ar ambiente, possibilitando processos avançados que são impossíveis em um forno padrão.

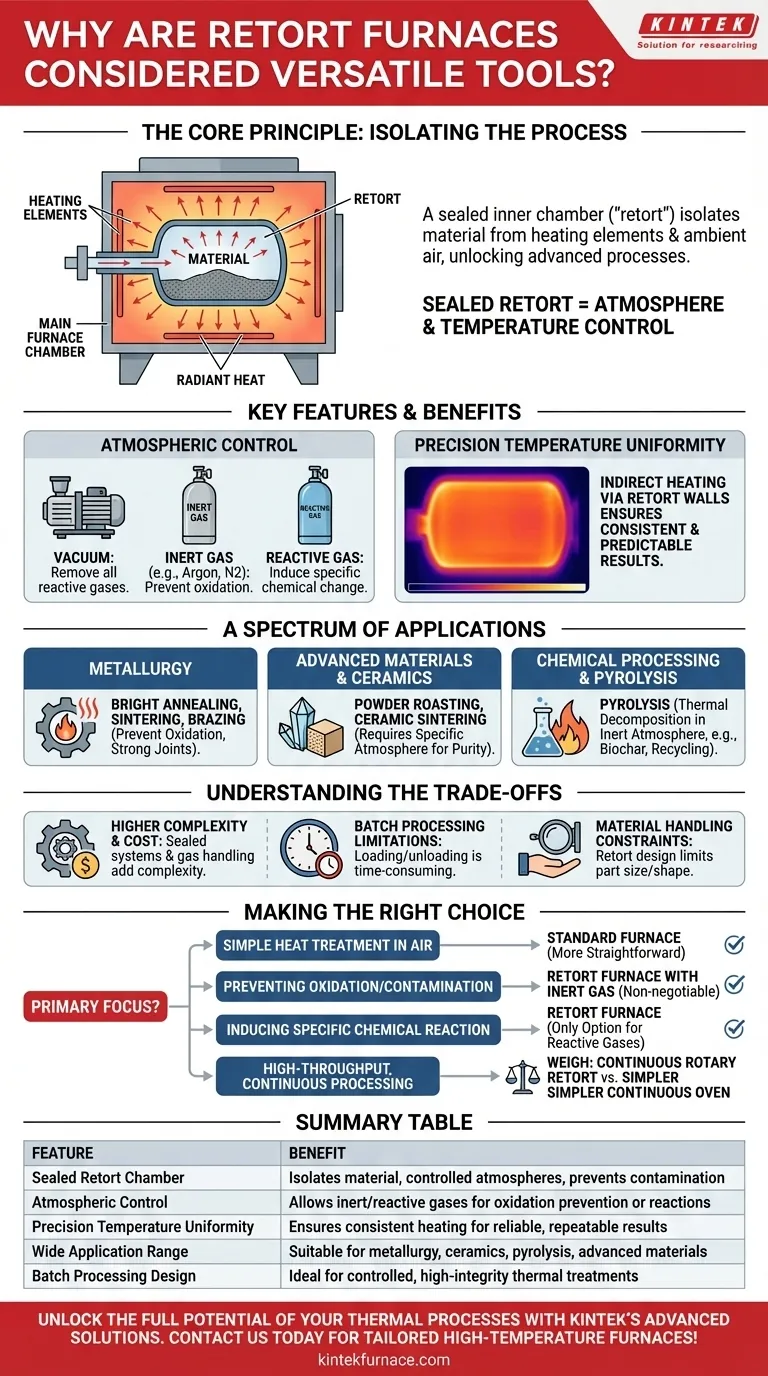

O Princípio Central: Isolar o Processo

Para entender a versatilidade de um forno de retorta, você deve primeiro entender a função da própria retorta. É o diferencial chave que distingue este equipamento.

O que é uma Retorta?

Uma retorta é um vaso selado e hermético a gás colocado dentro da câmara principal do forno. Seu material vai para dentro desta retorta, não para dentro do forno principal.

Os elementos de aquecimento do forno aquecem o exterior da retorta, e a retorta, por sua vez, irradia calor uniformemente para o material interno. Pense nisso como uma câmara de reação de alta integridade colocada dentro de um forno potente.

O Poder do Controle Atmosférico

Como a retorta é selada, você tem controle total sobre o ambiente gasoso ao redor do seu material. Esta é a característica mais poderosa do forno.

Você pode criar um vácuo para remover todos os gases reativos. Você também pode introduzir gases específicos, como gases inertes (como argônio ou nitrogênio) para prevenir a oxidação, ou gases reativos para induzir uma mudança química específica no material.

Uniformidade de Temperatura de Precisão

Ao aquecer o material indiretamente através das paredes da retorta, esses fornos geralmente alcançam excelente uniformidade de temperatura. Isso garante que todo o lote de material seja processado exatamente na mesma temperatura, o que é fundamental para obter resultados consistentes e previsíveis.

Um Espectro de Aplicações

A capacidade de controlar finamente tanto a atmosfera quanto a temperatura abre uma vasta gama de aplicações em inúmeras indústrias.

Metalurgia e Tratamento de Metais

Na metalurgia, prevenir a oxidação é fundamental para muitos processos. Os fornos de retorta são essenciais para a recozimento brilhante (bright annealing), um processo que amolece metais sem causar descoloração superficial.

Eles também são usados para sinterização (fundir metal em pó em uma massa sólida) e brasagem em atmosfera controlada para garantir juntas fortes e limpas.

Materiais Avançados e Cerâmicas

Para a criação de materiais avançados, a pureza é tudo. Os fornos de retorta são usados para calcinação de pó e sinterização de cerâmica onde uma atmosfera específica é necessária para atingir as propriedades desejadas do material final.

Qualquer reação indesejada com oxigênio ou outros elementos do ar pode comprometer a integridade do produto final.

Processamento Químico e Pirólise

Os fornos de retorta são ferramentas fundamentais para a química de alta temperatura. Eles permitem a pirólise, a decomposição térmica de materiais em altas temperaturas em atmosfera inerte.

Isto é crucial para aplicações que vão desde a criação de biochar à reciclagem de plásticos e eletrônicos, onde a queima do material deve ser evitada.

Compreendendo as Compensações (Trade-offs)

Embora altamente versáteis, os fornos de retorta não são a solução universal para todas as tarefas de aquecimento. Compreender suas limitações é fundamental para tomar uma decisão informada.

Maior Complexidade e Custo

A adição de uma retorta selada, sistemas de manuseio de gás e bombas de vácuo torna esses fornos mais complexos e caros do que um simples forno de caixa com atmosfera de ar. Os procedimentos operacionais também são mais envolvidos.

Limitações do Processamento em Lote

A maioria dos fornos de retorta padrão é projetada para processamento em lote (batch processing). Carregar, selar, processar e descarregar um único lote pode ser demorado.

Embora existam fornos de retorta rotativos para processamento contínuo, eles representam um nível ainda maior de complexidade e investimento em comparação com fornos de esteira contínua mais simples.

Restrições no Manuseio de Materiais

Colocar e retirar materiais de uma retorta selada pode ser mais complicado do que simplesmente abrir a porta de um forno de caixa. O design da retorta pode impor restrições ao tamanho e à forma das peças que podem ser processadas.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de retorta depende inteiramente dos requisitos do seu processo, especificamente da necessidade de controle atmosférico.

- Se o seu foco principal for tratamento térmico simples ao ar: Um forno padrão, sem retorta, é provavelmente mais simples e econômico.

- Se o seu foco principal for prevenir qualquer oxidação ou contaminação: Um forno de retorta com atmosfera de gás inerte é inegociável.

- Se o seu foco principal for induzir uma reação química específica: Um forno de retorta é a única ferramenta que permite introduzir gases reativos com segurança em altas temperaturas.

- Se o seu foco principal for processamento contínuo de alto rendimento: Você deve ponderar os benefícios de um forno de retorta rotativo contínuo em relação a um forno contínuo mais simples que opera ao ar.

Em última análise, a versatilidade do forno de retorta é um resultado direto de sua capacidade de dissociar o ambiente de aquecimento do ambiente do processo, oferecendo um nível de controle que desbloqueia um mundo de processamento avançado de materiais.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Câmara de Retorta Selada | Isola o material, possibilitando atmosferas controladas e prevenindo contaminação |

| Controle Atmosférico | Permite o uso de gases inertes ou reativos para prevenção de oxidação ou reações químicas |

| Uniformidade de Temperatura de Precisão | Assegura aquecimento consistente para resultados confiáveis e repetíveis |

| Ampla Gama de Aplicações | Adequado para metalurgia, cerâmica, pirólise e processamento de materiais avançados |

| Design de Processamento em Lote | Ideal para tratamentos térmicos controlados e de alta integridade em várias indústrias |

Desbloqueie todo o potencial dos seus processos térmicos com as soluções avançadas de fornos de retorta da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura, incluindo Fornos de Mufle, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.