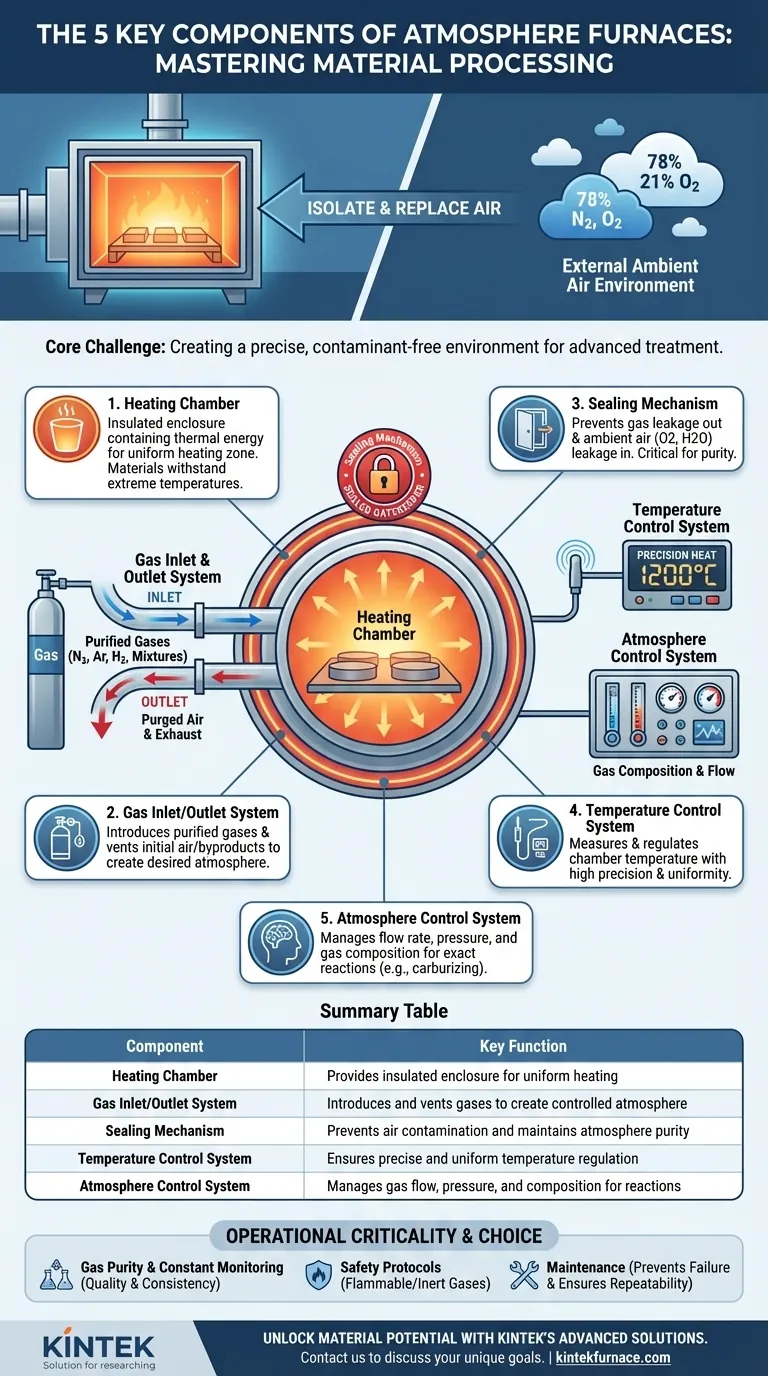

Os cinco componentes chave de um forno de atmosfera são a câmara de aquecimento, o sistema de entrada e saída de gás, o mecanismo de vedação, o sistema de controle de temperatura e o sistema de controle de atmosfera. Esses elementos trabalham em conjunto para criar um ambiente altamente específico e controlado, permitindo processos de tratamento térmico que seriam impossíveis ao ar livre.

Um forno de atmosfera não é meramente um forno; é um sistema selado onde cada componente serve a um único propósito: controlar precisamente tanto a temperatura quanto a composição química do gás ao redor de um material. Compreender como esses sistemas se interligam é a chave para dominar o processamento avançado de materiais.

O Desafio Central: Isolar o Processo do Ar

A função primária de um forno de atmosfera é substituir o ar ambiente — que é composto por aproximadamente 78% de nitrogênio e 21% de oxigênio — por uma atmosfera personalizada e preparada artificialmente.

O oxigênio, em particular, é altamente reativo em altas temperaturas e causará oxidação indesejada (como ferrugem ou carepa) na maioria dos metais. Ao removê-lo e introduzir um gás específico, você pode alcançar propriedades de material exclusivas.

Desconstruindo os Cinco Componentes Chave

Cada componente desempenha um papel crítico e não negociável na criação e manutenção deste ambiente isolado e controlado.

A Câmara de Aquecimento: O Crisol da Transformação

A câmara de aquecimento é o invólucro isolado onde as peças de trabalho são colocadas e aquecidas. É construída com materiais que podem suportar temperaturas extremas sem degradar ou contaminar o processo.

Sua função é conter a energia térmica e fornecer uma zona de temperatura estável e uniforme para o material em tratamento.

O Sistema de Gás: O Coração da Atmosfera

Este sistema consiste em entradas e saídas de gás. As entradas introduzem gases purificados — como nitrogênio, argônio, hidrogênio ou misturas específicas — na câmara para criar a atmosfera desejada.

As saídas servem para purgar o ar inicial da câmara e para ventilar com segurança quaisquer subprodutos ou gases de exaustão gerados durante o processo de tratamento térmico.

O Mecanismo de Vedação: O Guardião Contra a Contaminação

Este é, sem dúvida, o que define um forno de atmosfera. Os selos nas portas, passagens e outras juntas são críticos para prevenir duas coisas: que a atmosfera controlada vaze para fora e, mais importante, que o ar ambiente vaze para dentro.

Mesmo um pequeno vazamento pode introduzir oxigênio e umidade, comprometendo todo o processo e levando à falha das peças. A integridade da vedação dita a pureza da atmosfera que você pode alcançar.

O Sistema de Controle de Temperatura: A Precisão é Primordial

Este sistema, tipicamente composto por termopares (sensores) e controladores, mede e regula a temperatura dentro da câmara.

Para processos como recozimento ou têmpera brilhante, a temperatura deve ser incrivelmente precisa e uniforme. Este sistema garante que o material atinja e mantenha a temperatura exata necessária para a transformação metalúrgica ou química desejada.

O Sistema de Controle de Atmosfera: O Maestro do Processo

Enquanto o sistema de gás introduz o gás, o sistema de controle de atmosfera é o cérebro que o gerencia. Isso inclui controladores de fluxo mássico, analisadores de gás e sensores de pressão.

Ele regula precisamente a taxa de fluxo, pressão e composição da mistura gasosa durante todo o ciclo do processo. Para tratamentos reativos como cementação a gás (adição de carbono) ou nitretação (adição de nitrogênio), a precisão deste sistema determina diretamente as propriedades finais da superfície do material.

Compreendendo as Demandas Operacionais

Controlar simultaneamente o calor e a química introduz uma complexidade significativa. O sucesso depende da vigilância e da compreensão dos potenciais pontos de falha.

A Pureza do Gás é Inegociável

A qualidade do seu produto final está diretamente ligada à pureza dos gases que você introduz. Quaisquer impurezas no gás de origem acabarão em seu forno, potencialmente arruinando processos sensíveis como os usados na fabricação de semicondutores ou células solares.

A Monitorização Constante é Essencial

Um forno de atmosfera não pode ser uma ferramenta de "configurar e esquecer". Os operadores devem monitorar continuamente a temperatura, a pressão da câmara e a composição do gás para garantir que o processo permaneça dentro de seus parâmetros rigorosos. Desvios podem levar a resultados inconsistentes ou falhos.

Os Protocolos de Segurança São Críticos

Muitas atmosferas controladas utilizam gases inflamáveis como hidrogênio ou gases inertes como nitrogênio e argônio, que apresentam risco de asfixia. Protocolos de segurança rigorosos para manuseio, armazenamento e ventilação desses gases são obrigatórios para garantir a segurança do operador.

A Manutenção Previne Falhas Catastróficas

Selos desgastam, termopares perdem a calibração e analisadores de gás requerem manutenção periódica. Um cronograma rigoroso de manutenção preventiva não é apenas recomendado; é essencial para garantir a repetibilidade do processo e evitar falhas dispendiosas do equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

A ênfase que você coloca em cada componente depende inteiramente do seu objetivo de processo.

- Se o seu foco principal é o processamento de alta pureza (ex: semicondutores, dispositivos médicos): Seus componentes mais críticos são o mecanismo de vedação e um sistema de gás de alta integridade para prevenir até mesmo vestígios de contaminação.

- Se o seu foco principal é o tratamento térmico reativo (ex: cementação, nitretação): Seu sucesso depende da precisão do sistema de controle de atmosfera para gerenciar misturas gasosas complexas e reações com precisão.

- Se o seu foco principal é qualidade e repetibilidade (ex: aeroespacial, aço ferramenta): Você deve priorizar um sistema de controle de temperatura altamente preciso e monitoramento robusto para garantir que cada peça seja processada de forma idêntica.

Ao encarar esses cinco componentes como um sistema integrado, você ganha controle sobre as propriedades fundamentais dos seus materiais.

Tabela Resumo:

| Componente | Função Principal |

|---|---|

| Câmara de Aquecimento | Fornece invólucro isolado para aquecimento uniforme |

| Sistema de Entrada/Saída de Gás | Introduz e ventila gases para criar atmosfera controlada |

| Mecanismo de Vedação | Previne contaminação por ar e mantém a pureza da atmosfera |

| Sistema de Controle de Temperatura | Garante regulação precisa e uniforme da temperatura |

| Sistema de Controle de Atmosfera | Gerencia fluxo de gás, pressão e composição para reações |

Desbloqueie todo o potencial do seu processamento de materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas confiáveis como Fornos Múfla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas exigências experimentais únicas, aprimorando a eficiência e os resultados. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos específicos!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície