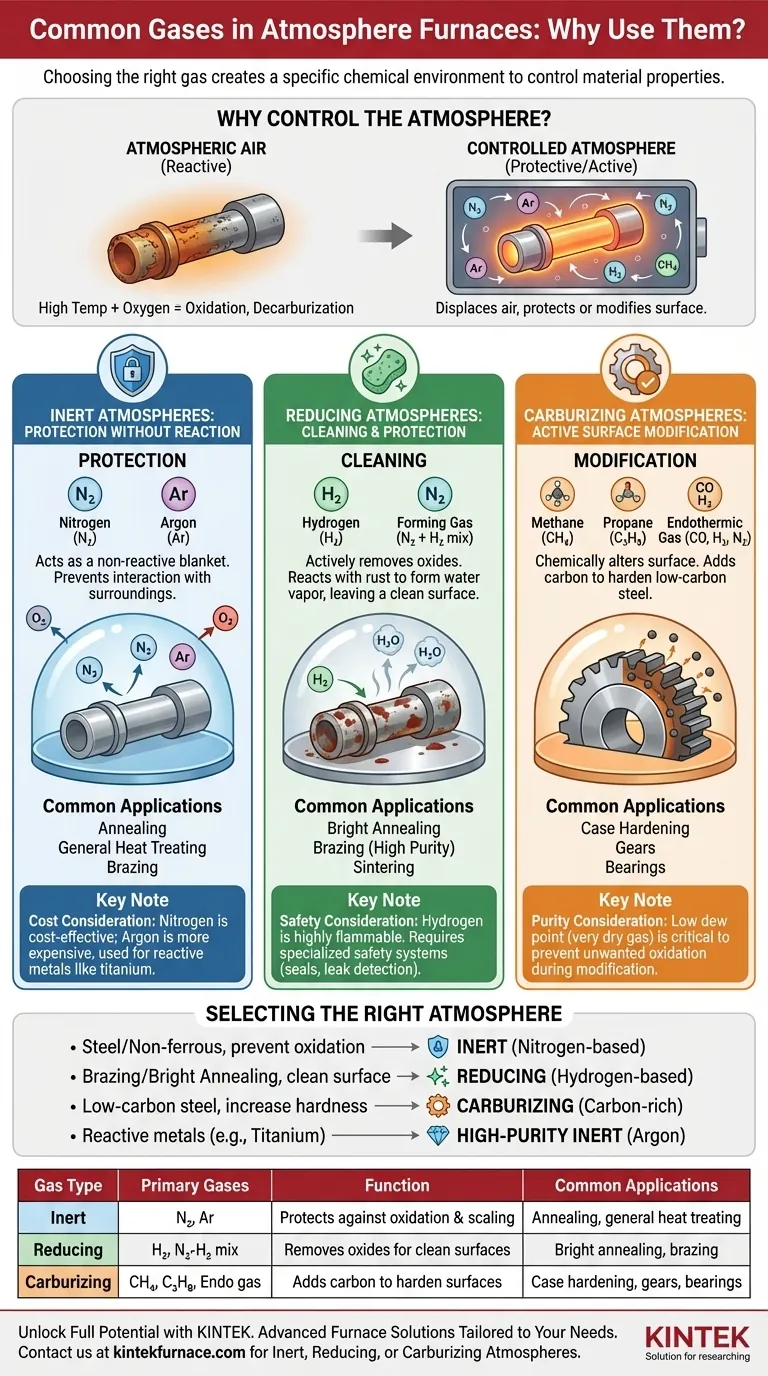

Os principais gases utilizados em fornos de atmosfera são nitrogênio, argônio, hidrogênio e gases à base de carbono como metano ou propano. Esses gases não são intercambiáveis; eles são escolhidos para criar um ambiente químico específico em altas temperaturas. A seleção de um gás determina se a atmosfera do forno é inerte (protetora), redutora (limpadora) ou cementante (modificadora de superfície), controlando diretamente as propriedades finais do material que está sendo tratado.

A escolha de um gás de atmosfera não é meramente uma medida protetora; é uma variável fundamental do processo que controla diretamente se a superfície de um material permanece inalterada, é limpa de óxidos ou é quimicamente alterada para aprimorar suas propriedades.

O Propósito de uma Atmosfera Controlada

Por Que Não Apenas Usar Ar?

À temperatura ambiente, o oxigênio no ar é relativamente inofensivo. No entanto, nas altas temperaturas necessárias para o tratamento térmico, o oxigênio se torna altamente reativo.

Expor o metal quente ao ar ambiente leva à rápida oxidação (formação de carepa), decarburização (perda de carbono e dureza no aço) e outras reações químicas indesejadas que degradam a superfície e a integridade estrutural do material.

O Objetivo: Integridade do Processo

Uma atmosfera de forno controlada desloca o ar ambiente com um gás ou mistura de gases específica. Isso garante que o material seja exposto apenas a um ambiente conhecido e não prejudicial.

O objetivo é proteger a peça durante processos como recozimento, brasagem, sinterização e têmpera, garantindo que ela saia com o acabamento superficial e as propriedades mecânicas precisas pretendidas pelo projeto.

Classificação das Atmosferas de Forno por Função

A maneira mais eficaz de entender os gases de forno é pela função que eles desempenham. A atmosfera pode ser categorizada em três tipos principais.

Atmosferas Inertes: Proteção Sem Reação

Uma atmosfera inerte é projetada para ser não reativa, atuando como um cobertor protetor que impede que o material interaja com seu ambiente.

Os principais gases utilizados são Nitrogênio (N₂) e Argônio (Ar). Eles funcionam deslocando fisicamente o oxigênio.

Este é o tipo de atmosfera mais comum, usado para tratamento térmico de propósito geral, recozimento e brasagem, onde o objetivo principal é simplesmente prevenir a formação de carepa e a oxidação.

Atmosferas Redutoras: Limpeza e Proteção

Uma atmosfera redutora vai um passo além de uma inerte. Ela não apenas previne nova oxidação, mas também remove ativamente os óxidos existentes da superfície do material.

O gás chave para isso é o Hidrogênio (H₂). Em altas temperaturas, o hidrogênio reage com óxidos metálicos (como óxido de ferro ou ferrugem) para formar vapor de água, que é então purgado do forno, deixando uma superfície metálica limpa e brilhante.

Essas atmosferas, frequentemente uma mistura de nitrogênio e hidrogênio chamada "gás de formação", são essenciais para aplicações como recozimento brilhante de aço inoxidável e brasagem de cobre de alta pureza, onde uma superfície imaculada é crítica.

Atmosferas Cementantes: Modificação Ativa da Superfície

Este tipo de atmosfera é intencionalmente reativo. Seu propósito é alterar quimicamente a superfície do material, especificamente adicionando carbono a ele.

Os gases utilizados são ricos em carbono, como Metano (CH₄), Propano (C₃H₈), ou uma mistura gerada conhecida como gás endotérmico (CO, H₂, N₂).

Este processo, conhecido como cementação ou endurecimento superficial, é usado em aços de baixo carbono para criar uma camada superficial muito dura e resistente ao desgaste, mantendo um núcleo mais macio e resistente. É fundamental para a fabricação de peças como engrenagens e rolamentos.

Entendendo as Compensações e Considerações

A escolha do gás certo envolve equilibrar desempenho, custo e segurança.

Custo: Nitrogênio vs. Argônio

O Nitrogênio é o cavalo de batalha das atmosferas inertes porque é abundante e relativamente barato de produzir.

O Argônio é significativamente mais caro. Seu uso é reservado para materiais que podem reagir com o nitrogênio em altas temperaturas, como titânio, certos aços inoxidáveis ou metais refratários.

Segurança: O Fator Hidrogênio

O Hidrogênio é extremamente eficaz como agente redutor, mas também é altamente inflamável e pode ser explosivo em certas concentrações com o ar.

Fornos que operam com atmosferas de hidrogênio exigem sistemas de segurança especializados, incluindo vedações robustas, sensores de detecção de vazamento e procedimentos de purga controlados, o que aumenta a complexidade operacional e o custo.

Pureza e Ponto de Orvalho

Mesmo em uma atmosfera supostamente pura, vestígios de contaminantes como oxigênio ou vapor de água podem causar oxidação indesejada.

O ponto de orvalho de um gás é uma medida de seu teor de vapor de água. Para materiais sensíveis, um ponto de orvalho muito baixo (gás muito seco) é fundamental para obter um acabamento perfeito e livre de óxidos.

Selecionando a Atmosfera Correta para Seu Processo

Sua escolha do gás de atmosfera é uma função direta do seu material e do resultado desejado.

- Se seu foco principal for prevenir a oxidação na maioria dos aços e metais não ferrosos: Use uma atmosfera inerte econômica à base de nitrogênio.

- Se seu foco principal for criar uma superfície excepcionalmente limpa e livre de óxidos para brasagem ou recozimento brilhante: Use uma atmosfera redutora à base de hidrogênio, considerando os requisitos de segurança necessários.

- Se seu foco principal for aumentar a dureza superficial de aço de baixo carbono: Use uma atmosfera cementante rica em carbono com um gás como metano ou gás endotérmico.

- Se seu foco principal for tratar metais altamente reativos como titânio: Use uma atmosfera de argônio de alta pureza para evitar reações químicas indesejadas, como a formação de nitretos.

Ao entender esses princípios, você pode selecionar a atmosfera precisa para transformá-la de um simples cobertor protetor em uma ferramenta ativa para engenharia de materiais.

Tabela Resumo:

| Tipo de Gás | Gases Principais | Função | Aplicações Comuns |

|---|---|---|---|

| Inerte | Nitrogênio (N₂), Argônio (Ar) | Protege contra oxidação e formação de carepa | Recozimento, tratamento térmico geral |

| Redutor | Hidrogênio (H₂), misturas de Nitrogênio-Hidrogênio | Remove óxidos para superfícies limpas | Recozimento brilhante, brasagem |

| Cementante | Metano (CH₄), Propano (C₃H₈), Gás Endotérmico | Adiciona carbono para endurecer superfícies | Endurecimento superficial de aços, engrenagens, rolamentos |

Desbloqueie Todo o Potencial do Seu Tratamento Térmico com a KINTEK

Com dificuldades em selecionar o gás de atmosfera correto para seu material e processo específicos? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos — incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você está trabalhando com atmosferas inertes, redutoras ou cementantes, garantimos desempenho, segurança e eficiência ideais. Não deixe que a seleção de gás o impeça — entre em contato conosco hoje para discutir como nossa experiência pode aprimorar os resultados do seu laboratório e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior