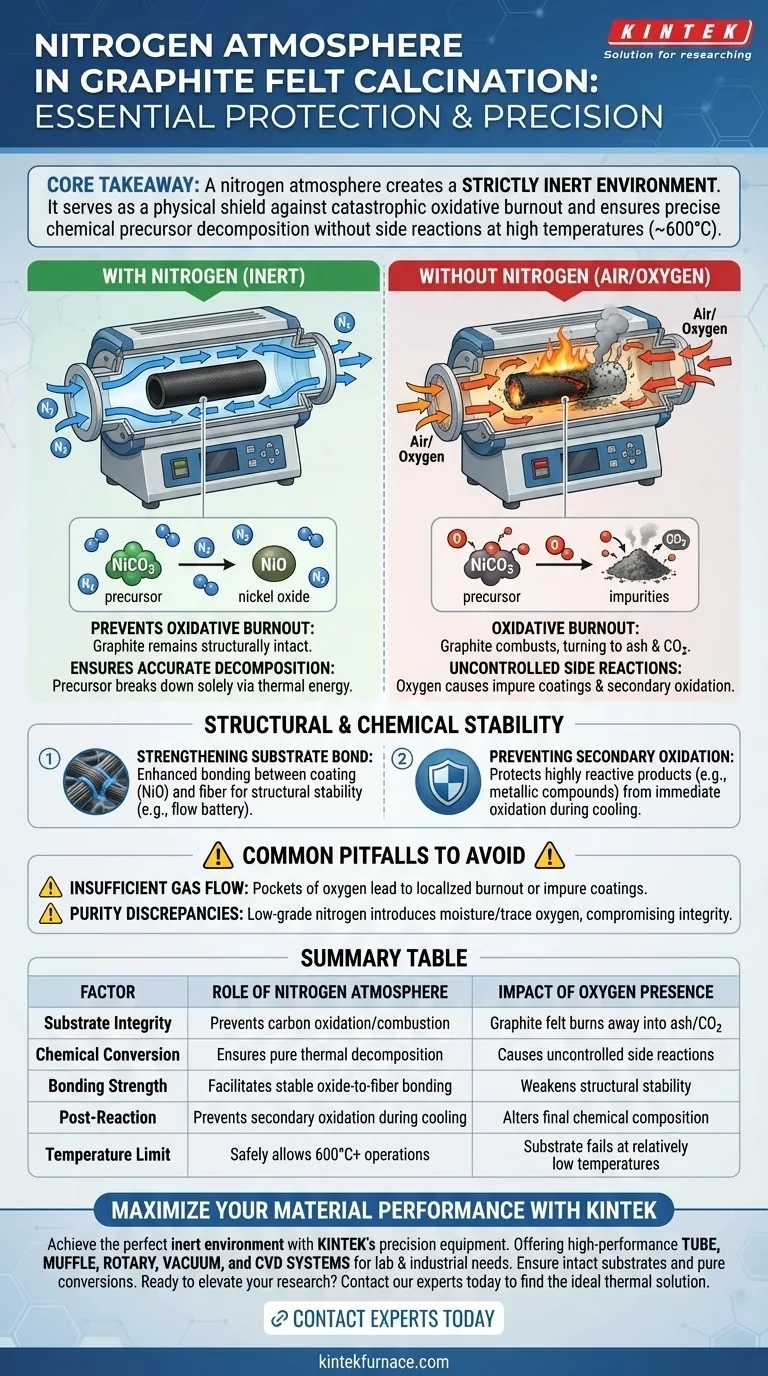

Uma atmosfera de nitrogênio é estritamente necessária para criar um ambiente inerte durante a calcinação do feltro de grafite modificado. Sem essa barreira protetora, as altas temperaturas de operação (geralmente em torno de 600 °C) fariam o substrato de grafite reagir com o oxigênio atmosférico e queimar, ao mesmo tempo em que comprometem a conversão química precisa dos materiais de revestimento.

Ponto Principal A atmosfera de nitrogênio serve a um duplo propósito: atua como um escudo físico para prevenir a combustão catastrófica (queima oxidativa) do feltro de grafite à base de carbono e garante que o precursor químico se decomponha exclusivamente no óxido alvo sem reações colaterais descontroladas.

A Mecânica da Proteção por Atmosfera Inerte

Prevenindo a Queima Oxidativa

O feltro de grafite é composto por fibras de carbono. Na presença de oxigênio, o carbono começa a oxidar e queimar em temperaturas relativamente baixas.

Como o processo de calcinação requer o aquecimento do material a aproximadamente 600 °C, a presença de ar faria com que o feltro combustasse, transformando seu substrato em cinzas e dióxido de carbono.

Um fluxo contínuo de nitrogênio de alta pureza desloca o oxigênio no forno tubular, garantindo que o grafite permaneça estruturalmente intacto durante o tratamento térmico.

Garantindo a Decomposição Química Precisa

O objetivo deste processo é frequentemente converter um precursor, como o carbonato de níquel, em um material alvo específico, como o óxido de níquel.

O nitrogênio garante que essa decomposição ocorra unicamente por meio de energia térmica, em vez de interação química com os gases atmosféricos.

Esse isolamento permite que o precursor se decomponha precisamente em cristais de óxido de níquel estáveis, sem interferência de reações colaterais alimentadas por oxigênio.

Estabilidade Estrutural e Química

Fortalecendo a Ligação do Substrato

Além da proteção simples, a atmosfera controlada facilita uma interação específica entre o revestimento e a fibra.

O tratamento de alta temperatura sob nitrogênio fortalece a ligação entre o óxido de níquel recém-formado e as fibras do feltro de grafite.

Essa ligação aprimorada é crucial para garantir que o material possua a estabilidade estrutural necessária para suportar os rigores de aplicações como a ciclagem em baterias de fluxo.

Prevenindo a Oxidação Secundária

Ao modificar materiais, os produtos da reação (como compostos metálicos ou carbetos) podem ser altamente reativos imediatamente após a formação.

Se expostos ao oxigênio enquanto ainda quentes, esses materiais recém-formados podem sofrer "oxidação secundária", alterando sua composição química instantaneamente.

A barreira de nitrogênio protege esses produtos de redução até que eles esfriem ou estabilizem, garantindo que as propriedades químicas finais correspondam aos seus alvos analíticos.

Erros Comuns a Evitar

Fluxo de Gás Insuficiente

Simplesmente encher o tubo com nitrogênio geralmente não é suficiente; um fluxo contínuo é necessário para eliminar qualquer oxigênio liberado durante o processo de aquecimento.

Se a taxa de fluxo for muito baixa, bolsões de oxigênio podem permanecer ou infiltrar-se, levando a queima localizada ou revestimentos impuros.

Discrepâncias de Pureza

O uso de nitrogênio de baixa qualidade pode introduzir umidade ou oxigênio residual no forno.

Mesmo pequenas impurezas podem comprometer a integridade do feltro de grafite a 600 °C. Sempre garanta que o grau do nitrogênio corresponda à sensibilidade do seu processo de modificação específico.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o sucesso do seu processo de calcinação, alinhe sua configuração com seus objetivos de pesquisa específicos:

- Se o seu foco principal é a Integridade do Substrato: Garanta que sua purga de nitrogênio comece antes que a rampa de aquecimento inicie para eliminar completamente o oxigênio antes que a temperatura crítica de combustão seja atingida.

- Se o seu foco principal é a Pureza Química: Verifique se sua taxa de fluxo de nitrogênio permite a remoção completa dos gases de exaustão gerados durante a decomposição do precursor de carbonato de níquel.

O sucesso na modificação de feltro de grafite reside no gerenciamento da competição invisível entre o tratamento térmico e a destruição oxidativa.

Tabela Resumo:

| Fator | Papel da Atmosfera de Nitrogênio | Impacto da Presença de Oxigênio |

|---|---|---|

| Integridade do Substrato | Previne a oxidação/combustão do carbono | O feltro de grafite queima em cinzas/CO2 |

| Conversão Química | Garante a decomposição térmica pura | Causa reações colaterais descontroladas |

| Força de Ligação | Facilita a ligação estável óxido-fibra | Enfraquece a estabilidade estrutural do revestimento |

| Pós-Reação | Previne a oxidação secundária durante o resfriamento | Altera a composição química final imediatamente |

| Limite de Temperatura | Permite operações seguras a 600°C+ | O substrato falha em temperaturas relativamente baixas |

Maximize o Desempenho do Seu Material com a KINTEK

Alcançar o ambiente inerte perfeito para a calcinação de feltro de grafite requer equipamentos de precisão. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Tubo, Mufla, Rotativo, a Vácuo e CVD de alto desempenho, adaptados para necessidades de alta temperatura em escala laboratorial e industrial. Se você precisa de controles de fluxo de gás personalizáveis ou selos de nitrogênio de ultra-pureza, nossos sistemas garantem que seus substratos permaneçam intactos e suas conversões químicas permaneçam puras.

Pronto para elevar sua pesquisa ou produção? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução térmica ideal para suas necessidades exclusivas!

Guia Visual

Referências

- Jingping Xie, Xiao‐min Wang. Performance Study of Nickel Oxide Graphite Felts as Electrode Materials for Ferrochromium Flow Batteries. DOI: 10.1002/open.202500405

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Qual é o propósito da inertização em fornos de tratamento térmico? Prevenir a Oxidação e Garantir a Segurança

- Qual o papel do forno de atmosfera de recozimento tipo caixa na fabricação de moldes? Essencial para precisão e durabilidade

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- O que é um forno de retorta? A Ferramenta Definitiva para Processamento em Atmosfera Controlada

- Qual ambiente atmosférico é necessário para a desaglomeração catalítica MIM? Alcance 99,999% de pureza para peças metálicas perfeitas

- Que tipos de gases são comumente usados em fornos de atmosfera e quais são seus propósitos? Otimize Seus Processos de Tratamento Térmico

- Qual é a importância dos fornos de atmosfera na indústria de cerâmica e vidro? Desbloqueie a Precisão no Processamento de Alta Temperatura

- Qual é o propósito da alternância entre N2 e H2 no recozimento de aço elétrico? Domine o Controle de Atmosfera