Na fabricação de alta temperatura, o controle é tudo. Os fornos de atmosfera são importantes nas indústrias de cerâmica e vidro porque fornecem controle preciso sobre o ambiente químico durante o processamento. Este controle não é um detalhe menor; é o mecanismo fundamental que previne reações indesejadas como a oxidação, garante a pureza do material e, em última análise, determina as propriedades estruturais, mecânicas e estéticas finais do produto final.

A percepção crucial é que a atmosfera de um forno não é uma condição de fundo passiva, mas sim uma ferramenta ativa e essencial. Ao controlar este ambiente, os fabricantes podem ir além do simples aquecimento e direcionar ativamente as transformações químicas e físicas necessárias para criar cerâmicas de alto desempenho e vidro impecável.

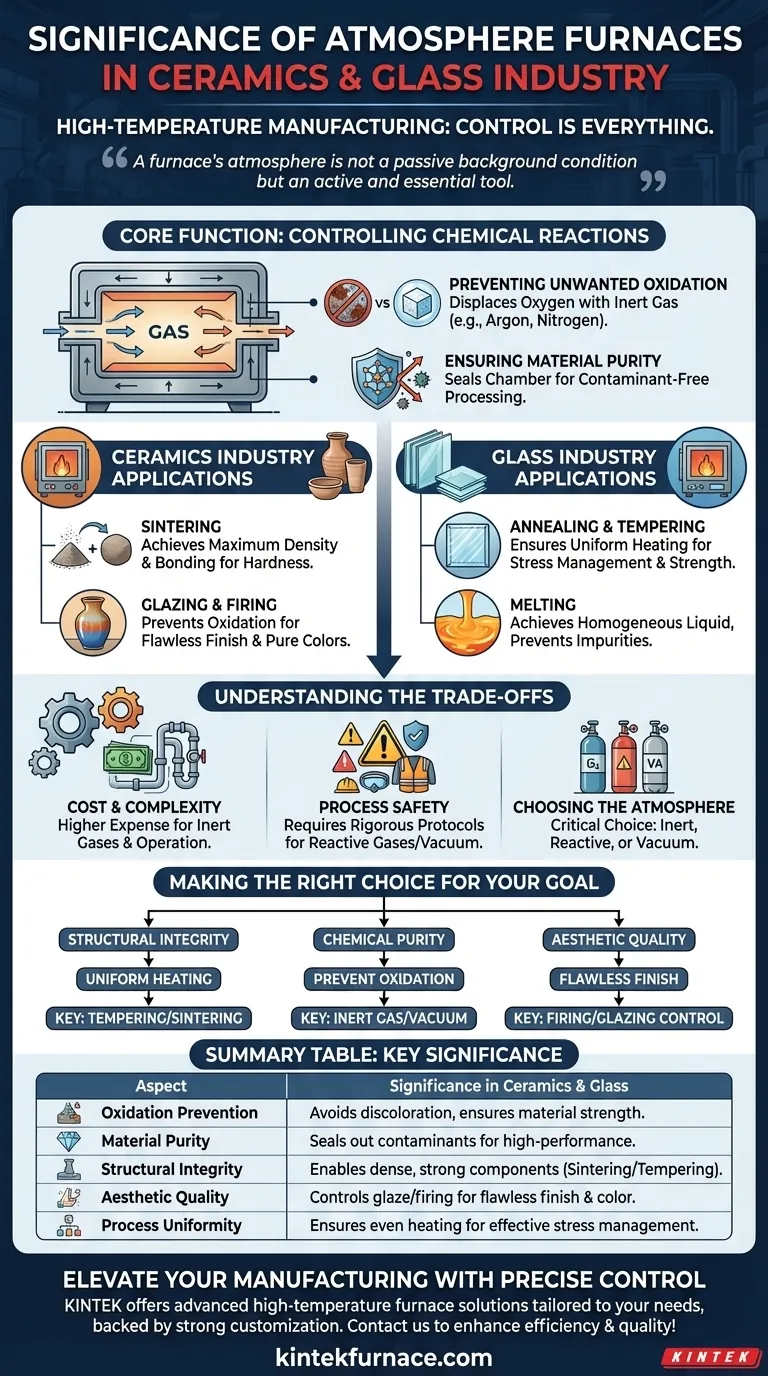

A Função Central: Controlar Reações Químicas

O valor principal de um forno de atmosfera é a sua capacidade de criar um ambiente químico rigorosamente controlado. Isso impede que o ar ambiente, composto principalmente por nitrogênio e oxigênio, interfira no material em altas temperaturas.

Prevenção da Oxidação Indesejada

Em temperaturas elevadas, os materiais são altamente reativos com o oxigênio. Essa oxidação pode causar descoloração, defeitos superficiais e uma redução significativa na resistência e no desempenho do material.

Uma atmosfera controlada, tipicamente usando um gás inerte como argônio ou nitrogênio, desloca o oxigênio e impede que essas reações destrutivas ocorram.

Garantindo a Pureza do Material

Para aplicações avançadas, especialmente em eletrônica e aeroespacial, mesmo quantidades vestigiais de contaminação podem ser catastróficas.

Os fornos de atmosfera selam a câmara de processamento contra contaminantes externos, garantindo que a composição química da cerâmica ou do vidro permaneça exatamente como pretendido durante todo o ciclo de aquecimento.

Aplicações na Indústria Cerâmica

Na fabricação de cerâmica, controlar a atmosfera do forno é essencial para transformar pós em componentes densos e robustos.

Sinterização: Alcançando a Densidade Máxima

Sinterização é o processo de aquecer pós cerâmicos a uma temperatura ligeiramente abaixo do seu ponto de fusão, fazendo com que as partículas se unam. Este processo é o que confere às cerâmicas sua dureza e resistência ao desgaste.

Uma atmosfera inerte garante que nenhuma reação química indesejada interfira nessa ligação, permitindo a criação de componentes com densidade e integridade estrutural máximas.

Esmaltação e Queima

A aparência final e as propriedades superficiais de muitas cerâmicas são determinadas durante a esmaltação e a queima. A atmosfera do forno pode impactar diretamente a cor e a textura do esmalte.

Ao prevenir a oxidação, os fabricantes podem obter cores puras e um acabamento impecável e sem manchas no produto final.

Aplicações na Indústria de Vidro

Para o vidro, o tratamento térmico envolve gerenciar tensões internas e aumentar a resistência. A atmosfera desempenha um papel fundamental na uniformidade e no sucesso desses processos.

Recozimento e Têmpera: Gerenciamento de Tensão Interna

Têmpera envolve aquecer o vidro a uma temperatura alta e depois resfriá-lo rapidamente para criar estresse compressivo na superfície, aumentando drasticamente sua resistência. O recozimento é um processo de resfriamento mais lento usado para aliviar tensões internas.

Uma atmosfera controlada garante o aquecimento uniforme em toda a superfície do vidro. Isso evita pontos quentes que poderiam ser causados por oxidação localizada, garantindo que o perfil de estresse resultante seja uniforme e eficaz.

Fusão

Mesmo durante a fusão inicial das matérias-primas, uma atmosfera controlada pode ser benéfica. Pode ajudar a obter um líquido mais homogêneo e evitar a incorporação de impurezas que poderiam afetar a clareza e a qualidade do produto final de vidro.

Entendendo as Compensações

Embora essenciais, a implementação do controle de atmosfera introduz suas próprias considerações.

Custo e Complexidade

A operação de um forno de atmosfera é mais complexa e custosa do que a de um forno padrão aquecido a ar. O fornecimento contínuo de gases inertes de alta pureza, como argônio ou nitrogênio, representa uma despesa operacional significativa.

Segurança do Processo

O uso de diferentes tipos de atmosferas, como gases reativos inflamáveis (por exemplo, hidrogênio) ou operação sob vácuo, exige protocolos de segurança rigorosos e equipamentos especializados para gerenciar os riscos.

Escolhendo a Atmosfera Certa

A escolha da atmosfera é crítica. O gás inerte é para prevenir reações, o gás reativo pode ser usado para causar intencionalmente uma mudança química específica (por exemplo, uma reação de redução), e um vácuo é a maneira definitiva de remover todos os contaminantes atmosféricos. Cada escolha tem diferentes necessidades de equipamento e custos.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo final determina qual aspecto do controle atmosférico é mais crítico para o seu processo.

- Se o seu foco principal é a integridade estrutural e a resistência: Seu objetivo é o aquecimento e resfriamento uniformes, tornando o controle atmosférico durante a têmpera (para vidro) ou a sinterização (para cerâmica) seu processo fundamental.

- Se o seu foco principal é a pureza química para aplicações de alto desempenho: Uma atmosfera de gás inerte ou vácuo é inegociável para prevenir a oxidação e a contaminação de materiais sensíveis, como cerâmicas de grau eletrônico.

- Se o seu foco principal é a qualidade estética: O controle da atmosfera durante a queima e a esmaltação é essencial para prevenir a descoloração e os defeitos superficiais, garantindo um acabamento perfeito.

Em última análise, dominar a atmosfera do forno é o que eleva a fabricação de alta temperatura de um artesanato a uma ciência precisa e repetível.

Tabela Resumo:

| Aspecto | Significado em Cerâmica e Vidro |

|---|---|

| Prevenção de Oxidação | Utiliza gases inertes para evitar descoloração e defeitos, garantindo a resistência do material. |

| Pureza do Material | Exclui contaminantes para aplicações de alto desempenho em eletrônica e aeroespacial. |

| Integridade Estrutural | Permite sinterização e têmpera uniformes para componentes densos e resistentes. |

| Qualidade Estética | Controla os processos de esmaltação e queima para acabamentos e cores perfeitas. |

| Uniformidade do Processo | Garante aquecimento e resfriamento uniformes no recozimento e na têmpera para gerenciamento de tensões. |

Pronto para elevar sua fabricação de cerâmica ou vidro com controle preciso de atmosfera? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura personalizadas às suas necessidades. Nossa linha de produtos inclui Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos fornos podem melhorar a eficiência do seu processo e a qualidade do produto!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.