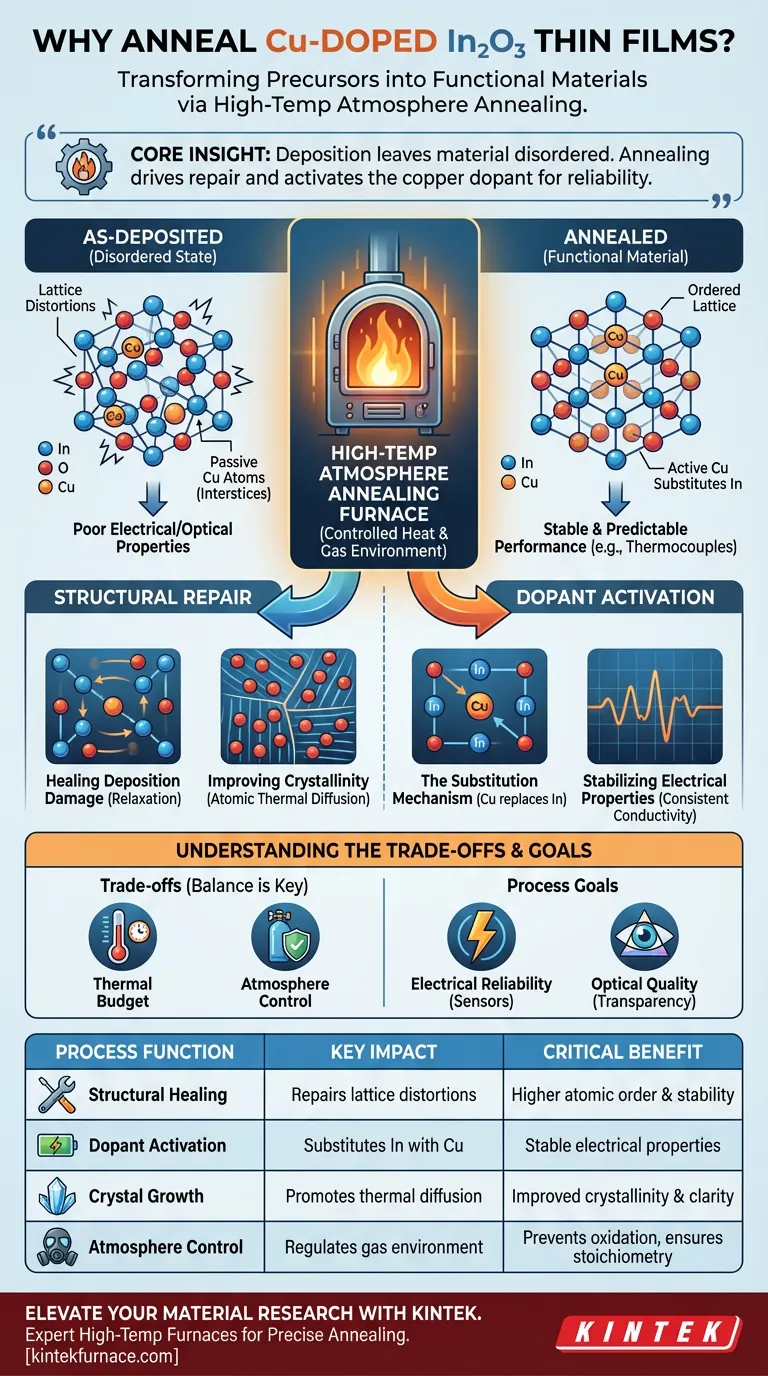

Um forno de recozimento em atmosfera de alta temperatura atua como a etapa crítica de ativação que transforma um precursor depositado em um material funcional. Seu principal objetivo para óxido de índio dopado com cobre (In2O3 dopado com Cu) é fornecer a energia térmica necessária para reparar danos atômicos causados pela deposição e forçar os átomos de cobre para as posições estruturais corretas. Sem esse tratamento térmico, o filme carece da estabilidade elétrica e clareza óptica necessárias.

Insight Central: O processo de deposição deixa o material em um estado desordenado; o recozimento é o "conserto". Ele impulsiona a difusão atômica para reparar distorções na rede e ativa quimicamente o dopante de cobre, substituindo-o nos sítios de índio, travando assim a confiabilidade do material para usos de alta precisão, como termopares.

A Mecânica do Reparo Estrutural

Cura de Danos de Deposição

Durante a pulverização catódica ou deposição, partículas de alta energia impactam o substrato, frequentemente criando uma estrutura atômica caótica. Isso resulta em distorções na rede — imperfeições na estrutura cristalina que impedem o fluxo de elétrons e reduzem o desempenho. O forno fornece energia térmica controlada, permitindo que os átomos relaxem de volta para seus estados ordenados de menor energia, efetivamente "curando" o dano.

Melhoria da Cristalinidade

Um filme altamente cristalino normalmente exibe propriedades eletrônicas superiores em comparação com um amorfo ou desordenado. O recozimento em alta temperatura promove a difusão térmica atômica, que reorganiza os átomos em uma rede cristalina coesa e repetitiva. Esse alinhamento estrutural é fundamental para garantir que o filme se comporte de forma consistente sob carga elétrica.

Ativação do Dopante

O Mecanismo de Substituição

Para que a dopagem de cobre seja eficaz, os átomos de cobre não podem simplesmente ficar nos espaços (interstícios) do material. Eles devem substituir fisicamente os átomos de índio dentro da estrutura da rede. O forno de recozimento fornece a energia de ativação precisa necessária para facilitar essa substituição de átomos de índio por átomos de cobre, transformando o cobre de uma impureza passiva em um componente funcional ativo.

Estabilização das Propriedades Elétricas

Uma vez que o cobre é corretamente substituído na rede, o comportamento eletrônico do filme se estabiliza. Esse processo elimina flutuações na condutividade que podem ocorrer em uma amostra não recozida. Essa estabilidade é particularmente vital para aplicações como eletrodos de termopares, onde o desempenho previsível em condições variáveis é inegociável.

Entendendo os Compromissos

Gerenciamento do Orçamento Térmico

Embora o calor seja necessário para o reparo, ele deve ser cuidadosamente equilibrado. Calor insuficiente (tempo ou temperatura) deixará o cobre inativo e a rede distorcida, resultando em baixa condutividade. Inversamente, calor excessivo pode levar ao crescimento indesejado de grãos ou à difusão de átomos entre o filme e o substrato, potencialmente degradando a interface.

Controle da Atmosfera

O componente "atmosfera" do forno é tão crítico quanto a temperatura. O ambiente gasoso específico (geralmente controlado para evitar oxidação ou redução indesejada) garante que a estequiometria do filme permaneça pura durante o processo de aquecimento. É necessária uma regulação precisa para evitar contaminação superficial ou a perda de componentes voláteis.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar seu processo pós-deposição, concentre-se nos requisitos de uso final do seu filme fino.

- Se o seu foco principal é Confiabilidade Elétrica: Priorize cronogramas de recozimento que maximizem a substituição de Índio por Cobre para garantir condutividade estável para sensores ou eletrodos.

- Se o seu foco principal é Qualidade Óptica: Concentre-se em reparar distorções na rede para minimizar a dispersão e melhorar a transparência e cristalinidade do filme.

Em última análise, o forno de recozimento não é apenas uma ferramenta de aquecimento; é um reator que define a qualidade e utilidade final do seu filme fino.

Tabela Resumo:

| Função do Processo | Impacto Chave no Filme Fino | Benefício Crítico |

|---|---|---|

| Reparo Estrutural | Repara distorções na rede da pulverização catódica | Maior ordem atômica e estabilidade |

| Ativação do Dopante | Substitui átomos de Índio por átomos de Cobre | Propriedades elétricas estáveis e previsíveis |

| Crescimento Cristalino | Promove a difusão térmica atômica | Melhoria da cristalinidade e clareza óptica |

| Controle da Atmosfera | Regula o ambiente gasoso durante o aquecimento | Previne oxidação e garante estequiometria |

Eleve Sua Pesquisa de Materiais com a KINTEK

O recozimento preciso é a diferença entre um precursor desordenado e um material funcional de alto desempenho. Na KINTEK, entendemos que a confiabilidade do seu filme fino depende de controle térmico e atmosférico exato. Apoiados por P&D e fabricação especializados, oferecemos sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alta precisão, todos totalmente personalizáveis para atender às demandas rigorosas de ativação de dopantes e reparo de rede.

Pronto para otimizar as propriedades do seu filme fino? Entre em contato conosco hoje para descobrir como nossos fornos de alta temperatura especializados para laboratório podem trazer estabilidade e clareza superiores aos seus materiais avançados.

Guia Visual

Referências

- Yantao Liu, Sui Chen. Analysis of the Effect of Copper Doping on the Optoelectronic Properties of Indium Oxide Thin Films and the Thermoelectric Properties of an In2O3/Pt Thermocouple. DOI: 10.3390/cryst14010078

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os dois principais propósitos de controlar a atmosfera em um forno de laboratório? Proteger o Material Mestre e Transformação

- Qual é a diferença entre um forno a vácuo e um forno de atmosfera? Escolha o Ambiente Certo para o Seu Processo

- Por que um forno de recozimento protegido por nitrogênio é necessário para aço silício? Preservar o Desempenho Magnético

- Qual o papel de um forno industrial no pré-tratamento da casca de licuri? Otimize a Produção de Carvão Ativado

- Qual é um exemplo de gás usado para recozimento de ligas de titânio e por quê? Descubra o Papel Essencial do Argônio para Resultados Superiores

- Como o ar ambiente é deslocado em um forno para operar em diferentes atmosferas? Domine a purga para um controle preciso do material

- Quais são as principais aplicações dos fornos de atmosfera de vácuo baixo? Aumente a Eficiência no Tratamento Térmico

- Como o forno de caixa com atmosfera protetora é utilizado na metalurgia do pó? Essencial para a sinterização de pós metálicos