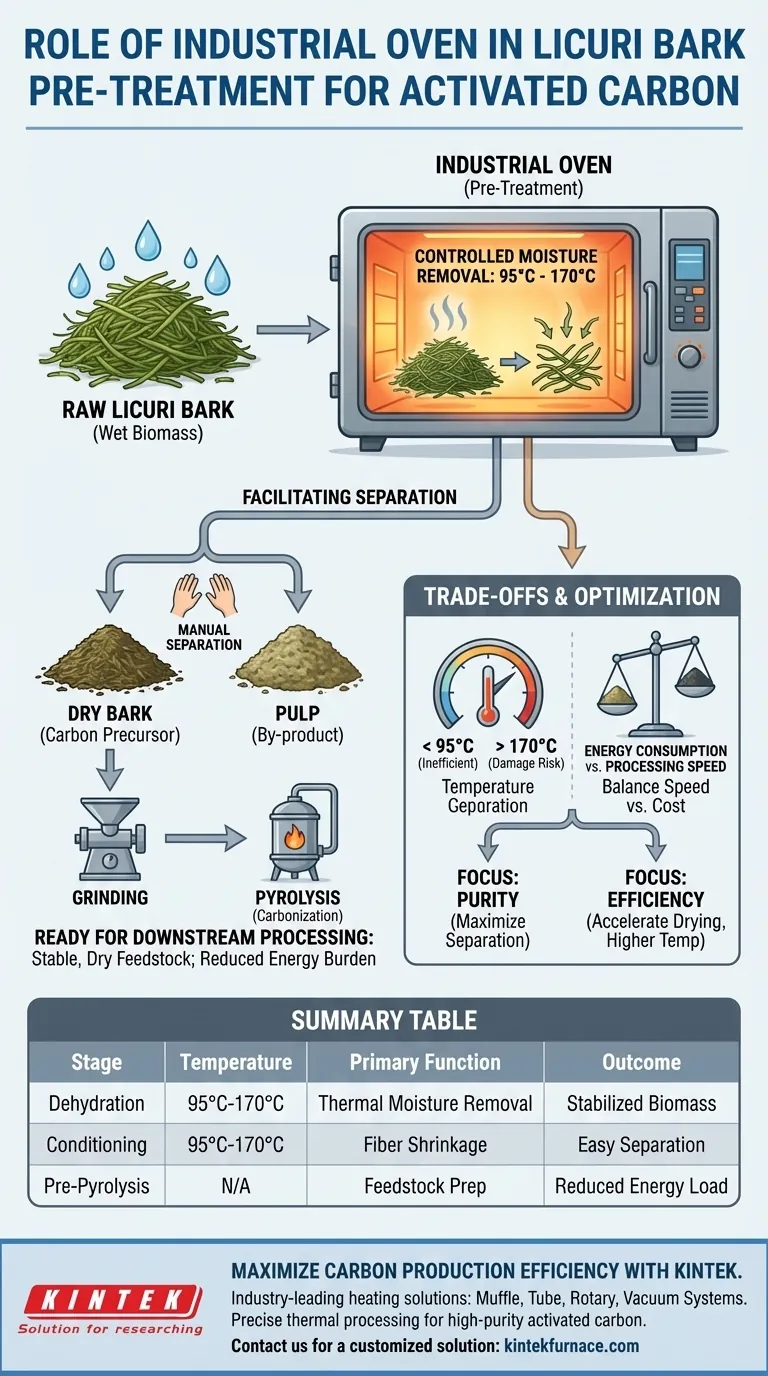

Na produção de carvão ativado a partir da casca de licuri, o forno industrial serve como um mecanismo crítico de desidratação que prepara a biomassa bruta para processamento. Ao aplicar calor controlado em uma faixa específica de 95°C a 170°C, o forno remove o excesso de umidade para estabilizar o material e facilitar fisicamente a separação da casca da polpa.

O forno industrial funciona como um facilitador mecânico, em vez de apenas um elemento de aquecimento. Ao desidratar o licuri em temperaturas precisas, ele afrouxa a estrutura da biomassa para permitir uma separação manual eficiente, garantindo que uma matéria-prima pura e seca esteja pronta para moagem e pirólise.

A Mecânica da Secagem de Pré-Tratamento

Remoção Controlada de Umidade

A função principal do forno industrial é a eliminação térmica do teor de água da casca de licuri bruta.

Para conseguir isso sem degradar a biomassa, o processo requer uma janela de temperatura rigorosa entre 95°C e 170°C.

Operar dentro dessa faixa garante que a umidade seja evaporada efetivamente sem iniciar combustão prematura ou decomposição química do precursor de carbono.

Facilitação da Separação de Materiais

Além da simples secagem, o forno desempenha um papel vital na preparação física da matéria-prima.

O processo de secagem encolhe as fibras vegetais, o que afrouxa a ligação entre a casca externa e a polpa interna.

Esse condicionamento térmico é essencial porque permite que os operadores realizem a separação manual da casca da polpa com muito mais eficiência.

Preparação para Processamento Posterior

Estabelecimento da Estabilidade do Material

A biomassa úmida é imprevisível e difícil de processar mecanicamente.

O forno industrial converte o licuri bruto em uma base de material seca e estável.

Essa estabilidade é um pré-requisito para as etapas subsequentes, permitindo especificamente que o material seja moído efetivamente sem entupir a maquinaria devido à umidade.

Prontidão para Pirólise

O objetivo final do pré-tratamento é preparar a matéria-prima para a carbonização (pirólise).

Ao remover a umidade previamente, o forno reduz a carga de energia do reator de pirólise.

Ele garante que o material que entra na etapa de alta temperatura seja consistente, permitindo uma conversão mais controlada e eficiente em carvão ativado.

Compreendendo as Compensações

Sensibilidade à Temperatura

Embora o calor seja necessário, o controle preciso é primordial.

Se a temperatura cair abaixo de 95°C, o processo de secagem se torna ineficiente, podendo falhar em soltar efetivamente a casca da polpa.

Inversamente, exceder 170°C corre o risco de danificar a estrutura orgânica da casca antes que a etapa real de carbonização comece, o que pode comprometer a qualidade do carvão ativado final.

Consumo de Energia vs. Velocidade de Processamento

A secagem industrial é uma etapa intensiva em energia no ciclo de vida de fabricação.

Temperaturas mais altas (mais próximas de 170°C) podem acelerar o processo de secagem, mas aumentam significativamente os custos de energia.

Os operadores devem equilibrar a velocidade da remoção de umidade com os custos operacionais de operar os fornos nos limites superiores da faixa recomendada.

Otimizando a Fase de Pré-Tratamento

Para maximizar a qualidade do seu carvão ativado à base de licuri, você deve adaptar as configurações do forno às suas restrições de processamento específicas.

- Se seu foco principal for a pureza do material: Mantenha temperaturas que maximizem a separação física da casca e da polpa, garantindo que nenhuma polpa contamine a matéria-prima de carbono.

- Se seu foco principal for a eficiência do processo: Opere mais perto do limite superior de 170°C para acelerar os tempos de secagem, desde que seu orçamento de energia permita.

Ao controlar rigorosamente o ambiente de secagem, você garante um precursor consistente e de alta qualidade, essencial para uma ativação eficaz.

Tabela Resumo:

| Etapa | Faixa de Temperatura | Função Principal | Resultado |

|---|---|---|---|

| Desidratação | 95°C - 170°C | Remoção térmica de umidade | Biomassa estabilizada e seca |

| Condicionamento | 95°C - 170°C | Encolhimento da estrutura fibrosa | Separação fácil da casca da polpa |

| Pré-Pirólise | N/A | Preparação da matéria-prima | Carga de energia reduzida para carbonização |

Maximize a Eficiência da Sua Produção de Carbono com a KINTEK

Carvão ativado de qualidade começa com um pré-tratamento térmico preciso. A KINTEK fornece soluções de aquecimento líderes na indústria, incluindo sistemas de Muffle, Tubo, Rotativo e a Vácuo de alto desempenho, projetados para manter as rigorosas janelas de temperatura necessárias para a desidratação da biomassa.

Seja você processando casca de licuri ou precursores orgânicos avançados, nossos fornos de laboratório e industriais personalizáveis garantem aquecimento uniforme e estabilidade consistente do material. Apoiados por P&D e fabricação especializados, ajudamos você a transitar perfeitamente da biomassa bruta para carvão ativado de alta pureza.

Pronto para otimizar seu processamento térmico? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada

Guia Visual

Referências

- Charlotte Santana Velame, Ary Rocha Bezerra. Application of Activated Carbon Produced from Licuri Bark (Syagrus coronata) in Water Filtration. DOI: 10.34178/jbth.v8i2.476

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de mufla 1200℃ para laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são as diferentes configurações disponíveis para fornos de atmosfera inerte? Encontre a sua combinação perfeita para tratamento térmico

- Como funciona o mecanismo de aquecimento de um forno de retorta? Desbloqueie o Controle Preciso da Atmosfera para o Seu Laboratório

- Quais são as características e usos das atmosferas de hidrogénio em fornos? Desbloqueie o Processamento de Metal Limpo

- Por que o gás argônio é usado para experimentos com a liga 800HT? Proteja a Integridade do Material com Controle de Atmosfera Inerte

- Quais considerações de segurança são importantes ao operar fornos com atmosfera controlada? Garanta uma Operação à Prova de Explosão com Dicas de Especialistas

- O que é um forno de atmosfera tipo caixa? Controle de Calor Mestre para Processamento de Materiais

- Qual é o papel de um forno de caixa com atmosfera controlada na síntese e preparação de materiais? Desvende a Precisão na Criação de Materiais Avançados

- Qual é o propósito de usar um forno de recozimento em atmosfera redutora para Nd:SrLaGaO4? Eliminar Defeitos e Aumentar a Produção