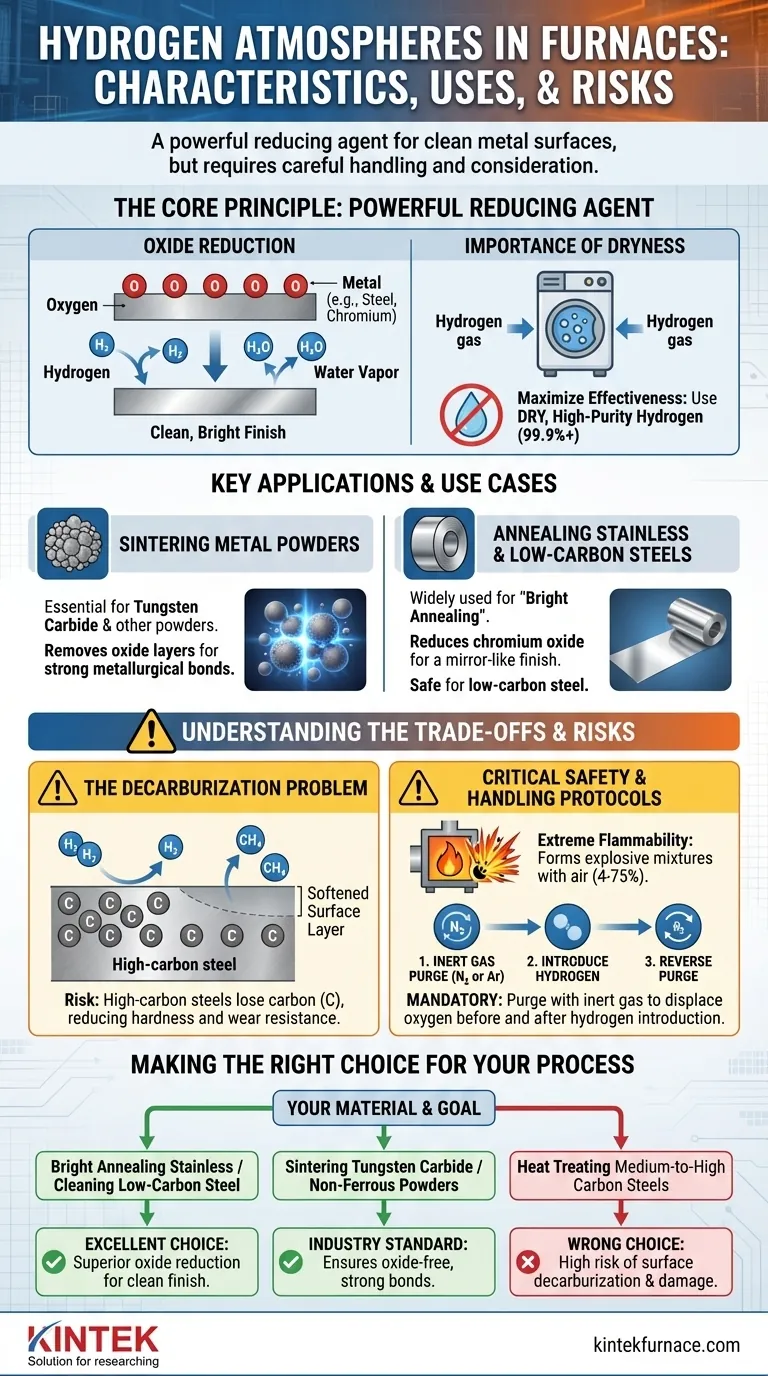

No tratamento térmico industrial, uma atmosfera de hidrogénio é uma ferramenta altamente eficaz, mas especializada, utilizada pela sua poderosa reatividade química. Serve como um agente redutor excecional, o que significa que remove ativamente o oxigénio das superfícies metálicas, mas essa mesma reatividade cria riscos significativos, particularmente a descarburação de aços de alto carbono.

O valor principal do hidrogénio reside na sua capacidade inigualável de reduzir óxidos superficiais, produzindo peças metálicas excecionalmente limpas e brilhantes. No entanto, este benefício deve ser ponderado em relação à sua tendência para remover carbono de certos aços e aos rigorosos protocolos de segurança exigidos para o seu manuseamento.

O Princípio Fundamental: Um Poderoso Agente Redutor

O papel do hidrogénio num forno não é ser inerte, mas sim estar ativa e quimicamente envolvido no processo. O seu pequeno tamanho molecular e alta reatividade tornam-no unicamente adequado para limpeza de superfícies a nível químico.

Como o Hidrogénio Reduz Óxidos

O propósito fundamental de uma atmosfera de hidrogénio é inverter a oxidação. A altas temperaturas, o gás hidrogénio (H₂) reage prontamente com os óxidos metálicos (como óxido de ferro ou óxido de crómio) presentes na superfície de uma peça.

Esta reação química remove o átomo de oxigénio do metal, formando vapor de água (H₂O) e deixando para trás uma superfície metálica pura e limpa. Este processo é crítico para alcançar um acabamento brilhante e imaculado.

A Importância da Secura

A eficácia do hidrogénio como desoxidante é maximizada quando está seco. Qualquer humidade (vapor de água) introduzida no forno pode ser uma fonte de oxigénio, trabalhando contra o efeito redutor desejado.

Por esta razão, o hidrogénio de alta pureza (99,9%+) é frequentemente passado através de um secador antes de entrar no forno para garantir a máxima redução de óxido.

Principais Aplicações e Casos de Uso

A escolha de usar uma atmosfera de hidrogénio é impulsionada pelo material a ser processado e pela qualidade superficial final desejada. Destaca-se em aplicações onde os óxidos superficiais são uma preocupação primordial.

Sinterização de Pós Metálicos

O hidrogénio é essencial para a sinterização, particularmente para materiais como carboneto de tungsténio e outros pós metálicos. Remove a fina camada de óxido em cada grão de pó individual antes de serem fundidos.

Esta remoção de óxido é crucial para permitir que se formem ligações metalúrgicas fortes e diretas entre as partículas, resultando numa peça final densa e robusta.

Recozimento de Aços Inoxidáveis e de Baixo Carbono

O hidrogénio é amplamente utilizado para o "recozimento brilhante" de aços inoxidáveis. O crómio no aço inoxidável forma prontamente uma camada passiva de óxido de crómio, que o hidrogénio reduz eficazmente, resultando num acabamento brilhante e espelhado.

É também seguro e eficaz para recozer aços de baixo carbono, pois limpa a superfície sem um risco significativo de reações prejudiciais.

Compreendendo as Vantagens e os Riscos

O uso de uma atmosfera de hidrogénio requer uma compreensão clara das suas desvantagens. A sua alta reatividade é tanto a sua maior força quanto a sua responsabilidade mais significativa.

O Problema da Descarburação

Este é o risco mais crítico ao trabalhar com aço. A temperaturas elevadas, o hidrogénio pode reagir com o carbono (C) dentro de aços de alto carbono para formar gás metano (CH₄).

Esta reação remove eficazmente o carbono da superfície do aço, um fenómeno conhecido como descarburação. Esta perda de carbono amolece a camada superficial e compromete a dureza e a resistência ao desgaste pretendidas do material, tornando o hidrogénio puro inadequado para muitos aços para ferramentas e ligas de alto carbono.

Protocolos Críticos de Segurança e Manuseamento

O hidrogénio é extremamente inflamável e pode formar uma mistura explosiva com o ar (oxigénio) numa faixa muito ampla de concentrações (4-75%). Não pode ser introduzido ou removido de um forno quente que contenha ar.

Portanto, é obrigatório um procedimento rigoroso de purga. O forno deve primeiro ser purgado com um gás inerte, como nitrogénio ou árgon, para deslocar todo o oxigénio. Só então o hidrogénio pode ser introduzido com segurança. No final do ciclo, o processo é invertido: o gás inerte purga o hidrogénio antes que a porta seja aberta para o ar.

Fazendo a Escolha Certa para o Seu Processo

Selecionar a atmosfera de forno correta é uma decisão crítica baseada no seu material e objetivos de engenharia.

- Se o seu foco principal é o recozimento brilhante de aço inoxidável ou a limpeza de aço de baixo carbono: O hidrogénio é uma excelente escolha pela sua capacidade superior de reduzir óxidos superficiais e produzir um acabamento limpo.

- Se o seu foco principal é a sinterização de carboneto de tungsténio ou outros pós metálicos não ferrosos: O hidrogénio seco é o padrão da indústria para garantir superfícies livres de óxido que promovem ligações metalúrgicas fortes.

- Se o seu foco principal é o tratamento térmico de aços de médio a alto carbono: O hidrogénio puro é geralmente a escolha errada devido ao alto risco de descarburação superficial, o que danificará as propriedades da peça.

Dominar a dupla natureza do hidrogénio como um poderoso desoxidante e um potencial descarburador é a chave para o aproveitar de forma eficaz e segura nas suas operações de tratamento térmico.

Tabela Resumo:

| Característica/Uso | Detalhes Chave |

|---|---|

| Função Primária | Atua como um poderoso agente redutor para remover oxigénio das superfícies metálicas, produzindo acabamentos limpos e brilhantes |

| Principais Aplicações | Sinterização de pós metálicos (ex: carboneto de tungsténio), recozimento brilhante de aços inoxidáveis e de baixo carbono |

| Principais Riscos | Descarburação de aços de alto carbono, inflamabilidade que requer rigorosos protocolos de segurança (ex: purga com gás inerte) |

| Medidas de Segurança | Uso de hidrogénio seco e de alta pureza; purga obrigatória com gases inertes como nitrogénio ou árgon para prevenir explosões |

Otimize os processos de tratamento térmico do seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando a excecional I&D e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que satisfazemos precisamente as suas necessidades experimentais únicas, seja para sinterizar pós ou recozer metais. Contacte-nos hoje para aumentar a eficiência e segurança nas suas operações!

Guia Visual

Produtos relacionados

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Quais são as vantagens técnicas de usar hidrogênio de alta pureza como atmosfera protetora? Acelerar o Tratamento Térmico

- Qual é a função principal do ventilador de circulação em um forno tipo sino de hidrogênio integral? Aumentar a Eficiência da Transferência de Calor

- Como é melhorado o desempenho de vedação de um forno de atmosfera experimental tipo caixa? Aumente a Pureza com Sistemas de Vedação Avançados

- Como um forno de caixa é usado na sinterização de pós metálicos? Obtenha peças metálicas densas e de alta resistência

- Quais são as vantagens técnicas do uso de hidrogênio de alta pureza para a sinterização de Cu-Al2O3? Aprimora a Ligação e a Condutividade