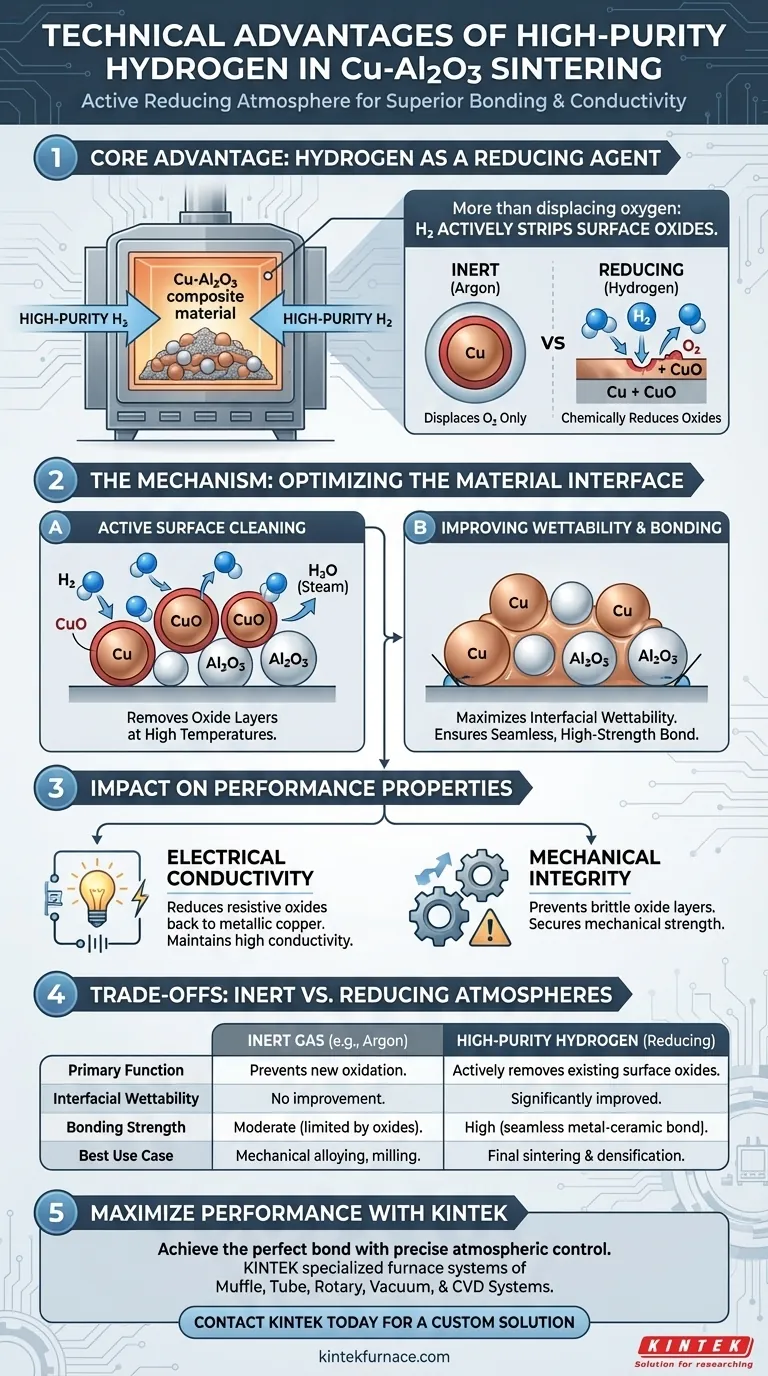

O hidrogênio de alta pureza serve como um agente redutor crítico que melhora ativamente o processo de sinterização de compósitos de Cobre-Alumina (Cu-Al2O3). Ao contrário das atmosferas inertes que simplesmente deslocam o oxigênio, o hidrogênio reage quimicamente com o material em altas temperaturas para remover os óxidos superficiais. Essa purificação ativa é o motor fundamental para alcançar uma força de ligação superior e manter a alta condutividade elétrica necessária para aplicações avançadas.

A principal vantagem de uma atmosfera de hidrogênio é sua capacidade de transformar a interface do material: ao reduzir os óxidos superficiais, maximiza a molhabilidade, garantindo que a matriz de cobre forme uma ligação contínua e de alta resistência com o reforço de alumina.

O Mecanismo de Redução de Óxidos

Limpeza Ativa da Superfície

Durante o processo de sinterização, as partículas de cobre são suscetíveis à oxidação superficial. O hidrogênio de alta pureza atua como uma forte atmosfera redutora, removendo efetivamente essas camadas de óxido das superfícies das partículas à medida que as temperaturas aumentam.

Prevenção da Oxidação

A sinterização ocorre em altas temperaturas, onde os materiais são mais vulneráveis a reagir com o oxigênio. O hidrogênio cria um ambiente protetor que impede a ocorrência de nova oxidação, preservando a pureza química da matriz de cobre durante todo o ciclo térmico.

Otimizando a Interface do Material

Melhorando a Molhabilidade

A presença de óxidos cria uma barreira que impede que metais fundidos ou amolecidos adiram a outras partículas. Ao eliminar esses óxidos, o hidrogênio melhora significativamente a molhabilidade interfacial entre a matriz de cobre e as partículas de alumina (Al2O3).

Aumentando a Força de Ligação

Compósitos fortes dependem da transferência de carga entre a matriz e o reforço. A molhabilidade aprimorada promovida pelo hidrogênio leva a pontos de contato mais estreitos e coesos, aumentando diretamente a força de ligação interfacial do compósito final.

Impacto nas Propriedades de Desempenho

Mantendo a Condutividade Elétrica

Os óxidos de cobre são maus condutores e atuam como pontos de resistência elétrica dentro do material. Ao reduzir esses óxidos de volta a cobre metálico, a atmosfera de hidrogênio garante que o compósito mantenha alta condutividade elétrica.

Garantindo a Integridade Mecânica

Interfaces fracas levam à falha do material sob estresse. A redução dos óxidos garante que o desempenho mecânico do compósito não seja comprometido por camadas de óxido quebradiças ou má adesão de partículas.

Compreendendo as Compensações: Atmosferas Inertes vs. Redutoras

A Limitação dos Gases Inertes

É importante distinguir entre prevenir a oxidação e revertê-la. Embora gases inertes como o Argônio sejam excelentes para prevenir a oxidação durante a liga mecânica (moagem), deslocando superfícies frescas, eles não conseguem remover óxidos que já se formaram.

A Necessidade de Redução

Se um pó foi exposto a mesmo traços de oxigênio antes da sinterização, uma atmosfera inerte prenderá esses óxidos dentro do produto final. O hidrogênio é tecnicamente superior para sinterização porque corrige ativamente as impurezas superficiais, enquanto os gases inertes apenas preservam o estado atual do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho do seu compósito Cu-Al2O3, alinhe sua escolha de atmosfera com seu estágio de processamento específico:

- Se o seu foco principal é liga mecânica/moagem: Use Argônio de alta pureza para isolar superfícies frescas e prevenir a oxidação inicial durante a moagem de alta energia.

- Se o seu foco principal é sinterização/densificação: Use Hidrogênio de alta pureza para reduzir ativamente os óxidos superficiais existentes e maximizar a ligação interfacial.

Ao utilizar hidrogênio durante a fase de sinterização, você garante que a condutividade inerente do cobre e a resistência da alumina sejam totalmente realizadas no compósito final.

Tabela Resumo:

| Recurso | Hidrogênio de Alta Pureza (Redutor) | Gás Inerte (Argônio/Nitrogênio) |

|---|---|---|

| Função Primária | Remove ativamente óxidos superficiais | Desloca o oxigênio para prevenir nova oxidação |

| Molhabilidade Interfacial | Significativamente melhorada | Nenhuma melhoria em superfícies existentes |

| Força de Ligação | Alta (ligação metal-cerâmica contínua) | Moderada (limitada por óxidos residuais) |

| Condutividade Elétrica | Otimizada pela redução de óxidos resistivos | Limitada por camadas de óxido retidas |

| Melhor Caso de Uso | Sinterização e densificação final | Liga mecânica e moagem de pós |

Maximize o Desempenho do Seu Material com a KINTEK

Alcançar a ligação perfeita em compósitos de Cu-Al2O3 requer controle atmosférico preciso e confiabilidade em altas temperaturas. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, de Tubo, Rotativos, a Vácuo e CVD especializados, juntamente com outros fornos de alta temperatura de laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de sinterização.

Não deixe que os óxidos superficiais comprometam sua condutividade ou integridade mecânica. Deixe nossos especialistas técnicos ajudarem você a selecionar a configuração de forno ideal para otimizar seus processos de atmosfera redutora.

Entre em Contato com a KINTEK Hoje Mesmo para uma Solução Personalizada

Guia Visual

Referências

- Tawfik M. Ahmed. Development and characterization of Cu-Al2O3 metal matrix composites through powder metallurgy techniques. DOI: 10.33545/26646536.2025.v7.i2a.137

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Qual é o propósito de usar um forno de recozimento em atmosfera redutora para Nd:SrLaGaO4? Eliminar Defeitos e Aumentar a Produção

- O que é um forno de laboratório com atmosfera controlada? Domine o Processamento Preciso de Materiais e Evite a Oxidação

- Como os fornos inertes são usados na ciência dos materiais? Prevenção da Oxidação para Integridade Superior do Material

- Qual é o papel de uma estufa de secagem de bancada na preparação de catalisadores Cu/TiO2/ZSM-5? Garanta a Dispersão Ótima

- Por que é necessária uma câmara de laboratório com atmosfera controlada para a redução a laser de óxido de grafeno (rGO)?

- Por que uma atmosfera de argônio de alta pureza é crucial para testes eletroquímicos bem-sucedidos em sal fundido? Guia de Especialista

- Quais são as principais aplicações industriais dos fornos de atmosfera? Essenciais para o Processamento de Materiais a Altas Temperaturas

- O que é um forno inerte? Proteja seus materiais contra oxidação e contaminação