Em suma, um forno de caixa é usado na sinterização de pós metálicos, fornecendo um ambiente de alta temperatura e altamente controlado. Ele aquece o pó compactado, conhecido como "peça verde", a uma temperatura precisa logo abaixo do seu ponto de fusão, fazendo com que as partículas metálicas individuais se fundam e formem um componente sólido e denso. A função crítica do forno é gerenciar tanto a temperatura quanto a atmosfera para alcançar as propriedades desejadas do material.

A eficácia de um forno de caixa para sinterização não se trata apenas de atingir altas temperaturas. Seu verdadeiro valor reside na sua capacidade de controlar precisamente a atmosfera interna, o que é essencial para prevenir a oxidação e outras reações químicas indesejadas que comprometeriam a integridade da peça metálica final.

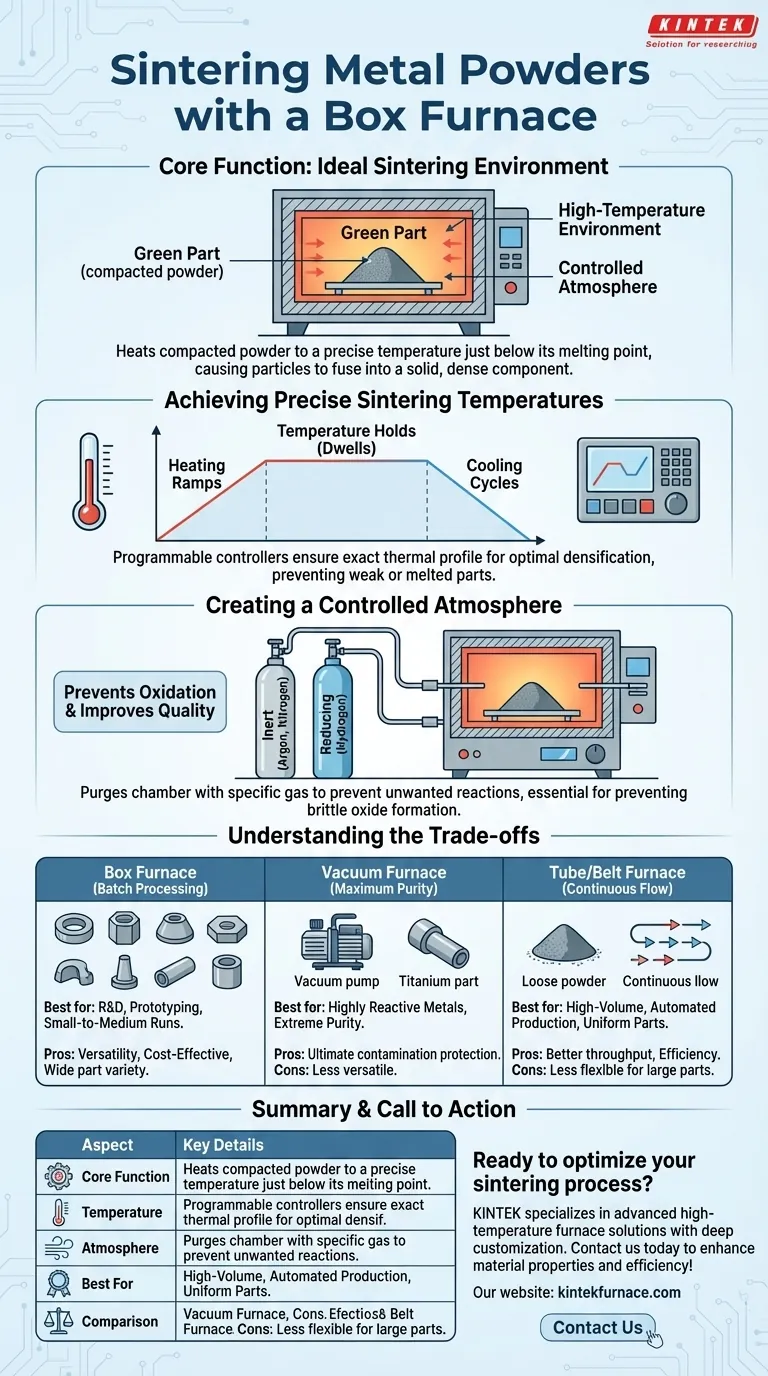

A Função Principal: Criar o Ambiente Ideal para Sinterização

A sinterização é um processo térmico delicado. O objetivo é a difusão atômica entre as partículas, não a fusão. Um forno de caixa fornece o ambiente estável, uniforme e controlado necessário para ligar com sucesso pós metálicos em uma massa coerente.

Alcançando Temperaturas de Sinterização Precisas

A sinterização ocorre dentro de uma janela de temperatura muito específica. Muito baixa, e as partículas não se ligarão efetivamente, resultando em uma peça fraca. Muito alta, e a peça pode derreter, deformar ou perder sua forma.

Um forno de caixa utiliza controladores programáveis para executar rampas de aquecimento, patamares de temperatura (holds) e ciclos de resfriamento precisos, garantindo que o material experimente o perfil térmico exato necessário para uma densificação ótima.

Criando uma Atmosfera Controlada

Este é, sem dúvida, o parâmetro mais crítico para a sinterização de metais. Aquecer a maioria dos metais na presença de ar (oxigênio) causará rápida oxidação, formando uma camada de óxido quebradiça que impede a ligação metálica adequada.

Um forno de caixa com atmosfera resolve isso, permitindo que a câmara de processamento seja purgada e preenchida com um gás específico. Isso evita reações indesejadas e pode até melhorar a qualidade da superfície do material.

Atmosferas Comuns e Seu Propósito

-

Atmosfera Inerte (Argônio, Nitrogênio): Esses gases são não reativos. São usados simplesmente para deslocar o oxigênio e prevenir a oxidação durante o ciclo de aquecimento.

-

Atmosfera Redutora (Hidrogênio, Mistura Hidrogênio/Nitrogênio): Uma atmosfera redutora remove ativamente os óxidos superficiais das partículas metálicas. Isso pode levar a ligações mais fortes e a um produto final mais limpo.

Compreendendo as Vantagens e Desvantagens: Forno de Caixa vs. Outros Métodos

Embora versátil, um forno de caixa não é a única opção para sinterização. Compreender seus pontos fortes e fracos em comparação com outras tecnologias é fundamental para tomar uma decisão informada.

O Forno de Caixa: Versatilidade para Processamento em Lotes

Um forno de caixa se destaca no processamento de peças em lotes. Sua câmara simples e fechada pode acomodar uma ampla variedade de tamanhos e formas de peças, tornando-o ideal para pesquisa e desenvolvimento, prototipagem e produções de pequeno a médio porte.

O Forno a Vácuo: Para Máxima Pureza

Para metais altamente reativos como o titânio ou para aplicações que exigem extrema pureza, um forno a vácuo é frequentemente superior. Ao remover virtualmente todos os gases da câmara, ele oferece a proteção máxima contra contaminação e oxidação, algo que uma purga de atmosfera em um forno de caixa não pode garantir totalmente.

O Forno Tubular: Para Uniformidade e Fluxo Contínuo

Para processar pós soltos ou peças pequenas e uniformes, um forno tubular rotativo pode oferecer melhor uniformidade de aquecimento ao agitar o material enquanto ele aquece. Outros fornos contínuos, como os fornos de esteira, são mais adequados para linhas de produção automatizadas de alto volume onde as peças se movem continuamente através de diferentes zonas de calor.

Fazendo a Escolha Certa para o Seu Objetivo

O melhor método de sinterização depende inteiramente do seu material, volume de produção e propriedades finais desejadas. Use estas diretrizes para embasar sua decisão.

- Se seu foco principal é P&D, desenvolvimento de processos ou produção flexível em lotes: Um forno de caixa com atmosfera oferece um excelente equilíbrio entre controle, versatilidade e custo-benefício.

- Se seu foco principal é sinterizar metais altamente reativos ou alcançar pureza máxima: Um forno a vácuo dedicado é a escolha necessária para eliminar a contaminação atmosférica.

- Se seu foco principal é a fabricação contínua de alto volume de um único tipo de peça: Um forno tubular rotativo ou de esteira contínuo especializado proporcionará melhor rendimento e eficiência.

Em última análise, alinhar a tecnologia do forno com suas necessidades específicas de material e desempenho é a chave para o sucesso da sinterização.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Função Principal | Fornece um ambiente de alta temperatura controlado para fundir pós metálicos em peças sólidas sem derretimento. |

| Controle de Temperatura | Usa rampas de aquecimento, patamares e ciclos de resfriamento programáveis para densificação ideal. |

| Controle de Atmosfera | Previne a oxidação com gases inertes (ex: Argônio, Nitrogênio) ou redutores (ex: Hidrogênio). |

| Melhor Para | P&D, prototipagem e produção em lotes de vários tamanhos e formas de peças. |

| Comparação | Mais versátil que os fornos a vácuo para uso geral; menos adequado para produção contínua de alto volume. |

Pronto para otimizar seu processo de sinterização? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura adaptadas para diversas necessidades laboratoriais. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos produtos como Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, com forte personalização para atender aos seus requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar as propriedades de seus materiais e a eficiência de sua produção!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico