Na ciência dos materiais e no processamento industrial, um forno de caixa com atmosfera controlada é um forno especializado de alta temperatura que permite um controlo preciso sobre o ambiente químico que rodeia um material. Ao contrário de um forno padrão que opera em ar ambiente, ele permite aos utilizadores introduzir gases específicos – como argônio ou nitrogênio inertes, ou hidrogênio redutor – para prevenir reações indesejadas como a oxidação e para impulsionar ativamente a formação de novos materiais com propriedades específicas e desejáveis.

O verdadeiro valor de um forno de caixa com atmosfera controlada não é apenas a sua capacidade de aquecer materiais, mas o seu poder de controlar as reações químicas que ocorrem a altas temperaturas. Isso transforma o forno de um simples forno para um instrumento de precisão para criar e refinar materiais avançados.

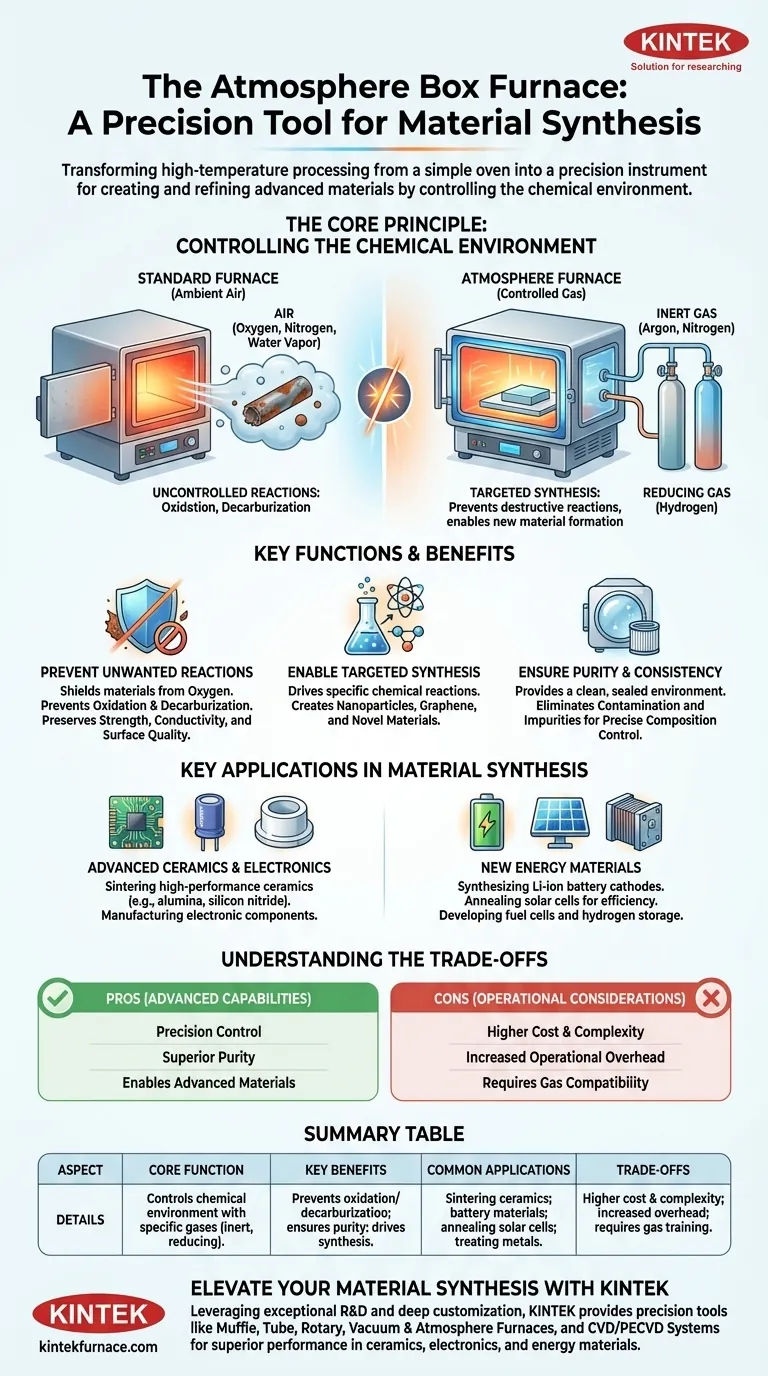

O Princípio Fundamental: Controlar o Ambiente Químico

A vantagem fundamental de um forno de atmosfera controlada é a sua capacidade de criar um ambiente hermeticamente fechado e rigorosamente controlado. Este controlo é a chave para prevenir reações destrutivas e permitir a síntese direcionada de materiais.

Prevenção de Reações Indesejadas

Muitos materiais, especialmente metais, reagem com o oxigênio do ar a altas temperaturas, um processo chamado oxidação (por exemplo, ferrugem). Isso pode degradar a resistência, condutividade e acabamento superficial de um material.

Da mesma forma, aços de alto carbono podem perder carbono para a atmosfera circundante num processo chamado descarbonetação, tornando-os mais fracos. Um forno de atmosfera controlada evita esses problemas substituindo o ar por um gás não reativo (inerte).

Permitindo a Síntese Direcionada

Atmosferas específicas podem ser usadas para impulsionar reações químicas desejadas. Por exemplo, o aquecimento de óxidos metálicos numa atmosfera inerte pode produzir nanopartículas de metal puro.

Da mesma forma, o aquecimento de materiais que contêm carbono numa atmosfera redutora (que remove o oxigênio) é um passo fundamental na produção de materiais avançados de carbono como o grafeno.

Garantindo Pureza e Consistência

Ao criar vácuo ou inundar a câmara com um gás de alta pureza, o forno proporciona um ambiente limpo e livre de contaminação. Isso elimina impurezas e reações secundárias indesejadas, dando aos pesquisadores e fabricantes controle preciso sobre a composição e estrutura do material final.

Principais Aplicações na Síntese de Materiais

Este nível de controlo torna o forno de atmosfera controlada indispensável para a criação de uma vasta gama de materiais avançados que são impossíveis de produzir num forno de ar padrão.

Cerâmicas Avançadas e Eletrônicos

O forno é essencial para a preparação e sinterização de cerâmicas de alto desempenho. Ao gerir cuidadosamente a temperatura e a atmosfera, ele pode produzir produtos densos e fortes como cerâmicas de alumina ou materiais especializados como nitreto de silício.

Este processo também é crítico para a fabricação de componentes eletrônicos, como capacitores cerâmicos multicamadas, que exigem camadas de material impecáveis e puras.

Novos Materiais Energéticos

Os fornos de atmosfera controlada desempenham um papel vital na síntese de materiais energéticos de próxima geração. Eles facilitam as reações de estado sólido a alta temperatura necessárias para criar materiais catódicos de baterias de íons de lítio com desempenho eletroquímico superior.

Para células solares, são utilizados para a dopagem e recozimento de wafers de silício para melhorar a eficiência de conversão fotoelétrica. Também apoiam o desenvolvimento de eletrólitos para células de combustível e materiais de armazenamento de hidrogênio.

Compreendendo as Desvantagens

Embora poderosos, os fornos de atmosfera controlada não são uma solução universal. A sua natureza especializada acarreta desvantagens claras em comparação com os fornos de ar convencionais.

Maior Custo e Complexidade

Os sistemas necessários para criar vácuo, garantir uma vedação perfeita e gerenciar o fluxo de gás tornam esses fornos significativamente mais complexos e caros para adquirir e manter.

Maior Custo Operacional

Cada ciclo de processo requer etapas adicionais, como purgar a câmara do ar e preenchê-la com o gás desejado. Isso adiciona tempo, requer um suprimento constante de gases de alta pureza e exige mais treinamento do operador para garantir segurança e eficácia.

Compatibilidade de Materiais e Atmosfera

A escolha da atmosfera é um parâmetro crítico. Alguns materiais podem reagir negativamente com certos gases, mesmo aqueles considerados inertes a temperaturas mais baixas. Os componentes internos do forno também devem ser compatíveis com os gases do processo e altas temperaturas, limitando algumas aplicações potenciais.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de processamento térmico adequado depende inteiramente do resultado desejado para o seu material.

- Se o seu foco principal é a síntese de materiais inovadores: Um forno de atmosfera controlada é essencial para criar estruturas específicas e puras, como nanopartículas, grafeno ou cátodos de bateria, onde o controlo ambiental é inegociável.

- Se o seu foco principal é a produção de cerâmicas ou eletrónicos de alto desempenho: Este forno é crítico para obter materiais densos e puros com as propriedades estruturais e elétricas específicas exigidas para estas aplicações exigentes.

- Se o seu foco principal é o tratamento de metais e ligas: A capacidade do forno de prevenir a oxidação e a descarbonetação é a chave para preservar ou melhorar as propriedades mecânicas, como resistência, ductilidade e qualidade da superfície.

Em última análise, o forno de caixa com atmosfera controlada transforma o processamento a alta temperatura de um instrumento bruto numa ferramenta de precisão para a inovação de materiais.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Função Principal | Controla o ambiente químico com gases específicos (por exemplo, inerte, redutor) para prevenir reações indesejadas e permitir a síntese direcionada. |

| Benefícios Chave | Previne a oxidação e descarbonetação; garante pureza e consistência; impulsiona reações para materiais avançados. |

| Aplicações Comuns | Sinterização de cerâmicas; síntese de materiais para baterias; recozimento de células solares; tratamento de metais e ligas. |

| Desvantagens | Custo e complexidade mais elevados; maior custo operacional; requer compatibilidade de gás e treinamento do operador. |

Eleve a sua síntese de materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma excecional I&D e fabricação interna, fornecemos a diversos laboratórios ferramentas de precisão como Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais únicas, oferecendo um desempenho superior em cerâmicas, eletrônicos e materiais energéticos. Contacte-nos hoje para discutir como podemos aprimorar os seus processos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial