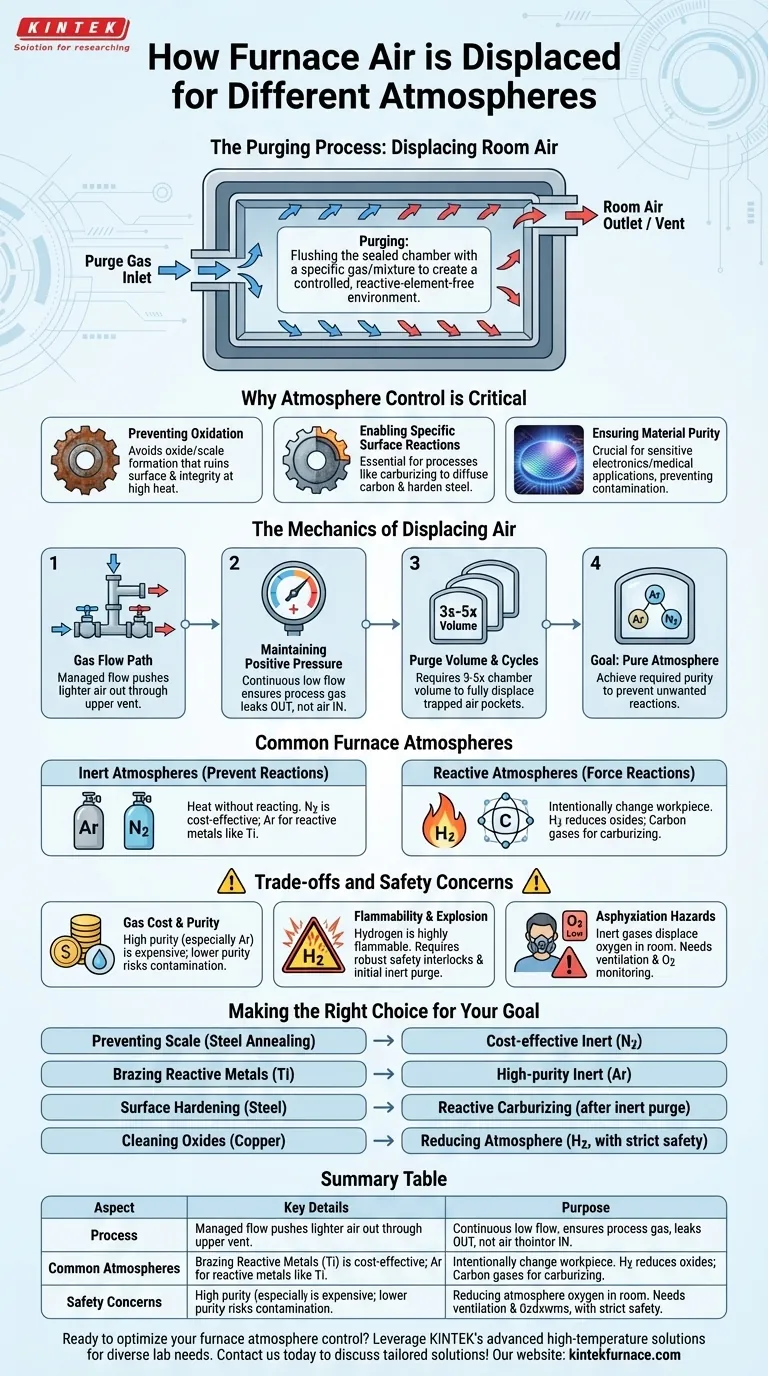

Para operar em diferentes atmosferas, um forno desloca sistematicamente o ar ambiente da sala através de um processo conhecido como purga. Isso envolve o uso de entradas de gás dedicadas para lavar a câmara de aquecimento selada com um gás específico ou mistura de gases, empurrando o ar original para fora através de uma saída ou ventilação. O objetivo é criar um ambiente controlado que seja livre de elementos reativos no ar, principalmente oxigênio e vapor de água.

O desafio principal não é simplesmente encher uma câmara com um novo gás, mas garantir que essa nova atmosfera seja pura o suficiente para prevenir reações químicas indesejadas com a peça de trabalho em altas temperaturas. O deslocamento eficaz do ar é uma variável crítica de controle de processo para alcançar as propriedades desejadas do material.

Por que o Controle da Atmosfera é Crítico

À temperatura ambiente, o ar é relativamente inofensivo. Em altas temperaturas encontradas dentro de um forno, no entanto, o oxigênio e a umidade no ar tornam-se altamente reativos, alterando fundamentalmente os materiais que estão sendo processados.

Prevenindo Oxidação e Contaminação

A razão mais comum para deslocar o ar ambiente é prevenir a oxidação. Quando aquecidos, a maioria dos metais reagirá prontamente com o oxigênio para formar uma camada de óxido (carepa ou ferrugem) em sua superfície. Isso pode arruinar o acabamento da superfície, alterar as dimensões e comprometer a integridade estrutural do material.

Permitindo Reações de Superfície Específicas

Por outro lado, alguns processos exigem uma atmosfera reativa específica e altamente controlada. Por exemplo, na cementação, um gás rico em carbono é introduzido para difundir carbono na superfície do aço, endurecendo-o. Deslocar o ar é o primeiro passo antes de introduzir essa mistura de gás precisa.

Garantindo a Pureza do Material

Para materiais sensíveis usados em eletrônica ou aplicações médicas, mesmo quantidades mínimas de contaminação podem ser prejudiciais. A purga com um gás inerte de alta pureza garante que nenhum elemento indesejado seja introduzido no material durante o ciclo de aquecimento.

A Mecânica do Deslocamento do Ar

O processo de purga é um controle de engenharia deliberado projetado para garantir uma troca completa e segura de gás dentro da câmara do forno.

Caminho do Fluxo de Gás: Entradas e Saídas

Os fornos projetados para controle atmosférico possuem pelo menos uma entrada de gás e uma saída. O gás de purga é introduzido através da entrada, e seu fluxo é gerenciado para "empurrar" sistematicamente o ar mais leve para fora da câmara, tipicamente através de uma ventilação ou saída superior.

Mantendo Pressão Positiva

Durante a operação, um fluxo contínuo e de baixo volume do gás desejado é frequentemente mantido. Isso cria uma leve pressão positiva dentro do forno, garantindo que, se existirem pequenos vazamentos nas vedações da porta, o gás do processo fluirá para fora em vez de permitir que o ar ambiente vaze para dentro.

Volume e Ciclos de Purga

Uma única descarga rápida raramente é suficiente. Uma regra prática comum é purgar a câmara com um volume de gás igual a três a cinco vezes o volume da própria câmara. Isso garante que os bolsões de ar aprisionado sejam totalmente deslocados e que a atmosfera atinja o nível de pureza necessário.

Atmosferas Comuns de Forno e Seus Propósitos

A escolha do gás é determinada inteiramente pelo objetivo do processo. Os gases mencionados nas referências se enquadram em duas categorias principais.

Atmosferas Inertes: Prevenindo Todas as Reações

Gases como Argônio (Ar) e Nitrogênio (N2) são quimicamente inertes. Eles são usados quando o objetivo é simplesmente aquecer um material sem que ele reaja com seu entorno. O nitrogênio é uma escolha econômica para muitas aplicações, enquanto o argônio é usado para metais mais reativos (como titânio) onde o nitrogênio poderia formar nitretos.

Atmosferas Reativas: Forçando uma Reação

Atmosferas reativas são usadas para alterar intencionalmente a peça de trabalho. Uma mistura de hidrogênio (H2), por exemplo, é um agente redutor e pode ser usada para remover óxidos da superfície de um metal. Como mencionado anteriormente, gases à base de carbono são usados para cementação, e quantidades controladas de oxigênio (O2) podem ser usadas para processos específicos de oxidação.

Compreendendo as Vantagens e Desvantagens e as Preocupações com a Segurança

Embora essencial, a criação de uma atmosfera controlada introduz complexidade, custo e riscos significativos de segurança que devem ser gerenciados.

Custo e Pureza do Gás

Gases de alta pureza, especialmente argônio, podem ser caros. O custo do gás e o volume necessário para uma purga eficaz podem ser uma despesa operacional significativa. O uso de um gás de menor pureza para economizar dinheiro pode comprometer todo o processo introduzindo contaminantes.

Inflamabilidade e Risco de Explosão

O hidrogênio é altamente inflamável e pode ser explosivo quando misturado com o ar. Fornos que usam hidrogênio devem ter intertravamentos de segurança robustos. Isso inclui a realização de uma purga inicial com um gás inerte como o nitrogênio para remover todo o oxigênio antes que o hidrogênio seja introduzido.

Riscos de Asfixia

Gases inertes como nitrogênio e argônio são ameaças silenciosas. Eles deslocam o oxigênio não apenas no forno, mas também no ambiente circundante se ocorrer um grande vazamento. Isso cria um grave risco de asfixia para o pessoal, exigindo ventilação adequada e monitoramento de oxigênio no local de trabalho.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da atmosfera correta é uma função do seu material e do resultado desejado. Use os princípios acima para guiar sua tomada de decisão.

- Se o seu foco principal é prevenir a formação de carepa na superfície do aço durante o recozimento: Use uma atmosfera inerte econômica como o Nitrogênio para deslocar o oxigênio.

- Se o seu foco principal é a brasagem de metais reativos como o titânio: Use um gás inerte de alta pureza como o Argônio para prevenir a formação de óxidos e nitretos.

- Se o seu foco principal é o endurecimento superficial de um componente de aço: Use uma atmosfera reativa de cementação após purgar todo o ar com um gás inerte.

- Se o seu foco principal é a limpeza de óxidos de peças de cobre: Use uma atmosfera redutora contendo Hidrogênio, garantindo que todos os protocolos de segurança contra inflamabilidade sejam estritamente seguidos.

Dominar o controle atmosférico transforma o forno de um simples aquecedor em um instrumento de precisão para engenharia de materiais.

Tabela Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Propósito | Deslocar o ar para prevenir oxidação, permitir reações, garantir a pureza do material |

| Processo | Purga com gás via entradas/saídas, manutenção de pressão positiva, 3-5 ciclos de volume da câmara |

| Atmosferas Comuns | Inertes (ex: Nitrogênio, Argônio) para prevenção; Reativas (ex: Hidrogênio, gases carbônicos) para reações específicas |

| Preocupações de Segurança | Riscos de inflamabilidade (ex: Hidrogênio), riscos de asfixia de gases inertes, vantagens e desvantagens de custo e pureza do gás |

Pronto para otimizar o controle da atmosfera do seu forno? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Entre em contato hoje para discutir como nossas soluções personalizadas podem aprimorar seu processamento de materiais e segurança!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico