Em sua essência, os fornos de atmosfera de vácuo baixo são os pilares dos processos industriais de tratamento térmico, onde a pureza absoluta não é o objetivo principal. Eles se destacam em aplicações como recozimento, brasagem e sinterização para materiais menos sensíveis à oxidação, como aço inoxidável e certas cerâmicas. Sua prevalência em indústrias como a fabricação automotiva e a produção de ferramentas deve-se à sua eficiência operacional e custo-benefício.

A decisão de usar um forno de vácuo baixo não se trata de atingir um vácuo perfeito, mas sim de alcançar o nível certo de controle atmosférico para um material e processo específicos. Representa uma troca deliberada, priorizando a velocidade e a relação custo-benefício para aplicações onde uma pureza moderada é suficiente.

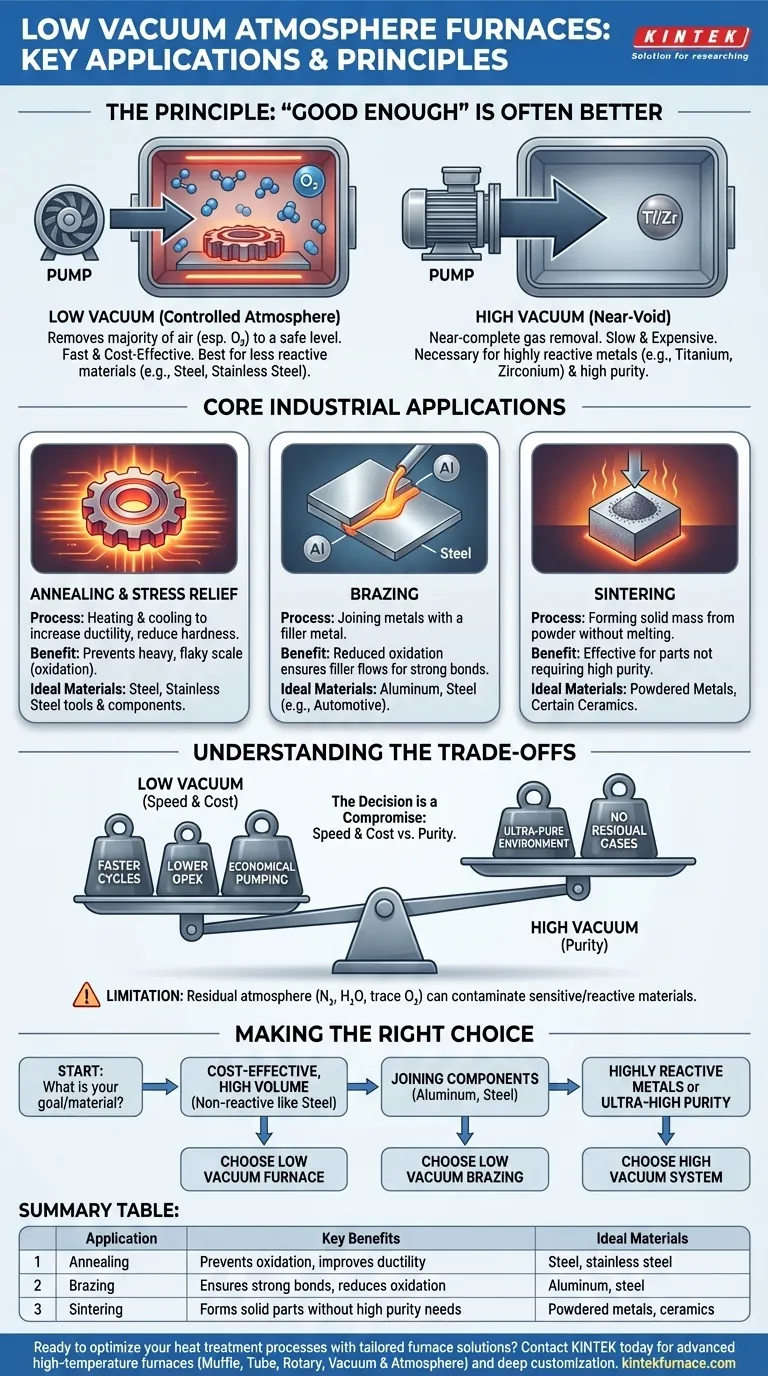

O Princípio: Por que "Bom o Suficiente" é Frequentemente Melhor

O valor de um forno de vácuo baixo reside na compreensão de que remover cada molécula de gás é frequentemente desnecessário e caro. O objetivo é reduzir os gases reativos a um nível que não prejudique o material que está sendo processado.

Controlando a Atmosfera, Não a Eliminando

Ao contrário dos sistemas de alto vácuo que visam um quase vácuo, os fornos de vácuo baixo simplesmente "bombeiam" a câmara para remover a maior parte do ar ambiente, particularmente o oxigênio. Isso cria um ambiente controlado e de baixa pressão que é adequado para muitos processos térmicos.

Ideal para Materiais Menos Reativos

Esses fornos são mais adequados para materiais que possuem resistência natural à oxidação ou onde uma interação superficial mínima é aceitável. Metais como aço-carbono e aço inoxidável são exemplos principais, pois não são tão reativos quanto materiais como titânio ou zircônio, que exigem alto vácuo.

O Equilíbrio Custo-Pureza

O principal motivador para escolher um forno de vácuo baixo é a economia. Eles exigem sistemas de bombeamento menos complexos e caros, atingem seu nível de vácuo alvo muito mais rapidamente (tempos de ciclo mais rápidos) e são geralmente mais simples de manter.

Aplicações Industriais Principais

Os fornos de vácuo baixo são fundamentais em vários processos-chave de fabricação e tratamento térmico.

Recozimento e Alívio de Tensão

O recozimento envolve aquecer e resfriar um material para aumentar sua ductilidade e reduzir a dureza. O uso de um forno de vácuo baixo evita a formação de casca pesada e escamosa (oxidação) que ocorreria se a peça fosse aquecida ao ar livre, resultando em um acabamento mais limpo para componentes como ferramentas de aço.

Brasagem

A brasagem é um processo para unir duas peças de metal usando um metal de enchimento. A brasagem a vácuo baixo é amplamente utilizada na indústria automotiva, por exemplo, para unir componentes de alumínio. O ambiente com oxigênio reduzido evita a oxidação excessiva, garantindo que o metal de enchimento possa fluir adequadamente e criar uma ligação forte.

Sinterização

A sinterização é o processo de compactar e formar uma massa sólida de material por calor e pressão sem derretê-lo ao ponto de liquefação. Fornos de vácuo baixo são usados para sinterizar peças feitas de metais em pó e certas cerâmicas onde um ambiente de alta pureza não é estritamente necessário.

Compreendendo as Trocas: Vácuo Baixo vs. Alto Vácuo

A escolha entre um forno de vácuo baixo e alto vácuo é uma decisão de engenharia crítica baseada em um conjunto claro de compromissos.

O Teto de Pureza

A limitação mais significativa de um forno de vácuo baixo é a atmosfera residual. Ele não pode ser usado para processar metais altamente reativos como titânio ou para aplicações que exigem superfícies imaculadas e livres de contaminação, como implantes médicos ou componentes avançados de semicondutores.

A Vantagem de Velocidade e Custo

Este é o principal benefício. O tempo necessário para atingir um nível de vácuo baixo em uma câmara é de minutos, enquanto atingir um alto vácuo pode levar muito mais tempo. Isso se traduz diretamente em maior rendimento e custos operacionais mais baixos por peça.

O Risco Inerente de Contaminação

Os gases remanescentes em um ambiente de vácuo baixo — principalmente nitrogênio, vapor de água e oxigênio residual — ainda podem interagir com a peça de trabalho. Para muitas aplicações, essa interação é insignificante, mas para materiais sensíveis, pode ser prejudicial à qualidade e ao desempenho do produto final.

Fazendo a Escolha Certa para o Seu Processo

Seu material e seu objetivo final ditam a tecnologia de forno correta.

- Se o seu foco principal for tratamento térmico de alto volume e custo-benefício: Um forno de vácuo baixo é a escolha mais eficiente para materiais não reativos como o aço.

- Se o seu foco principal for unir componentes como alumínio ou aço: A brasagem a vácuo baixo oferece uma solução confiável e econômica comprovada em indústrias exigentes.

- Se o seu foco principal for o processamento de metais altamente reativos ou a obtenção de pureza ultra-alta: Você deve usar um sistema de alto vácuo, pois um forno de vácuo baixo introduzirá contaminação inaceitável.

Em última análise, selecionar o forno certo é sobre igualar os requisitos atmosféricos do seu material com a tecnologia mais econômica e eficiente disponível.

Tabela de Resumo:

| Aplicação | Principais Benefícios | Materiais Ideais |

|---|---|---|

| Recozimento | Previne oxidação, melhora a ductilidade | Aço, aço inoxidável |

| Brasagem | Garante ligações fortes, reduz a oxidação | Alumínio, aço |

| Sinterização | Forma peças sólidas sem necessidade de alta pureza | Metais em pó, cerâmicas |

Pronto para otimizar seus processos de tratamento térmico com soluções de fornos personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos de alta temperatura avançados, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos com precisão às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções podem aumentar sua eficiência e reduzir custos!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material