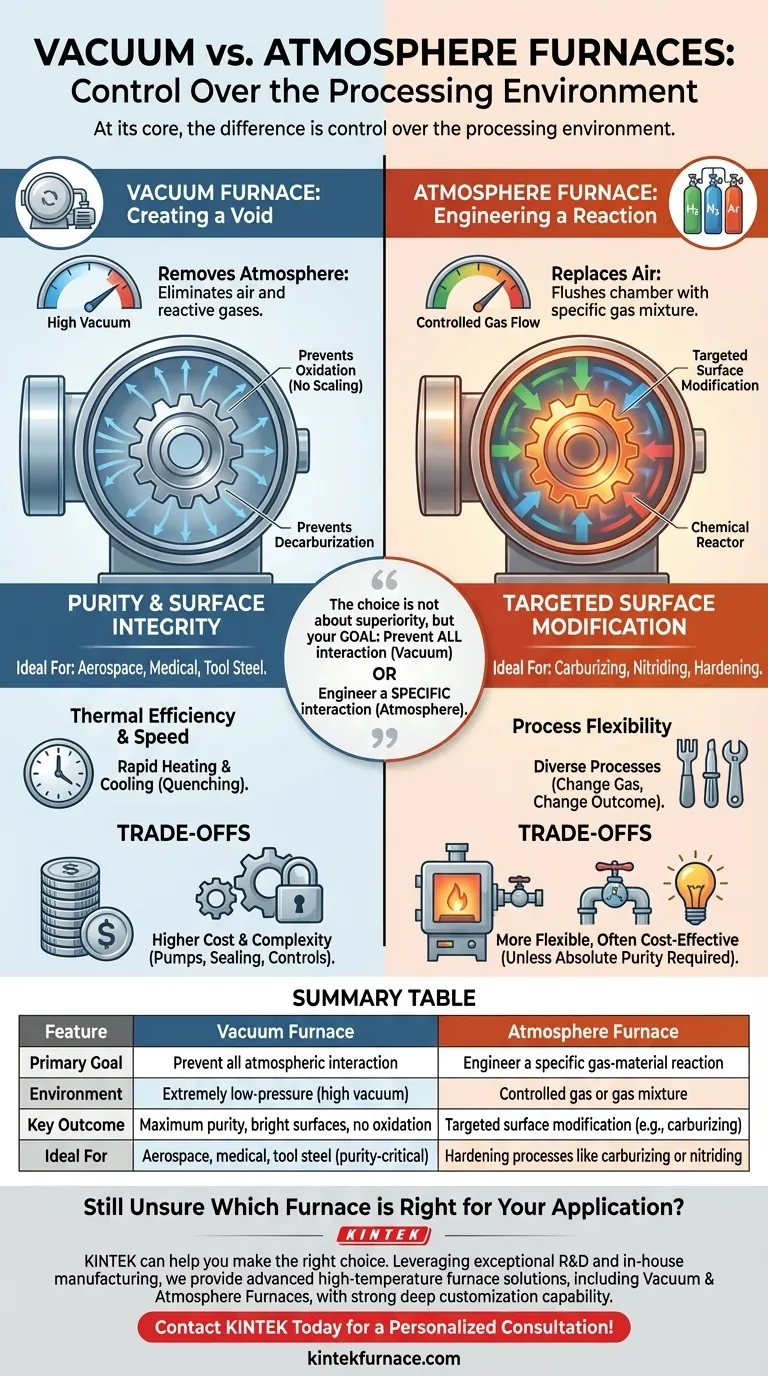

Em sua essência, a diferença está no controle sobre o ambiente de processamento. Um forno a vácuo funciona removendo a atmosfera para criar um espaço não reativo de pressão extremamente baixa. Em contraste, um forno de atmosfera funciona substituindo o ar ambiente por um gás específico, cuidadosamente controlado, ou uma mistura de gases para alcançar uma interação química desejada com o material.

A escolha entre um forno a vácuo e um forno de atmosfera não é sobre qual é superior, mas sobre definir seu objetivo. Você deve decidir se precisa prevenir toda interação atmosférica (vácuo) ou projetar uma interação atmosférica específica (atmosfera).

Como Cada Forno Controla o Ambiente

A distinção principal reside na sua abordagem para gerenciar os gases que cercam a peça durante o aquecimento. Cada método serve a um propósito metalúrgico distinto.

O Forno a Vácuo: Criando um Vazio

Um forno a vácuo usa um sistema de bombas para remover virtualmente todo o ar e outros gases de uma câmara selada antes e durante o ciclo de aquecimento.

O objetivo é criar um vácuo quase perfeito. Isso elimina elementos reativos como oxigênio e vapor d'água que podem contaminar ou danificar materiais sensíveis a altas temperaturas.

O Forno de Atmosfera: Projetando uma Reação

Um forno de atmosfera inunda sua câmara com um gás específico ou uma mistura precisa de gases, criando uma atmosfera controlada e artificial.

Gases comumente usados incluem gases inertes como argônio ou nitrogênio para prevenir reações, ou gases reativos como hidrogênio, nitrogênio ou gases ricos em carbono para causar intencionalmente reações superficiais como cementação ou nitretação.

Resultados e Aplicações Chave do Processo

O ambiente dita diretamente as propriedades finais do material, tornando a escolha do forno crítica para o sucesso.

Pureza e Integridade da Superfície (Força do Vácuo)

Ao remover a atmosfera, um forno a vácuo previne reações superficiais negativas. Isso o torna a escolha ideal para processos onde a pureza é primordial.

Os principais resultados incluem a prevenção de oxidação (formação de carepa) e descarbonetação (perda de carbono do aço). Isso resulta em peças brilhantes e limpas que muitas vezes não requerem limpeza pós-processo, comum em aplicações aeroespaciais, médicas e de aços para ferramentas.

Modificação Superficial Direcionada (Propósito da Atmosfera)

Um forno de atmosfera é usado quando o próprio gás é um ingrediente ativo no processo de tratamento térmico.

Por exemplo, na cementação, uma atmosfera rica em carbono é usada para difundir carbono na superfície do aço para endurecê-lo. O forno é um reator químico, não apenas um aquecedor.

Eficiência Térmica e Velocidade

Ambientes a vácuo possuem massa térmica muito baixa, permitindo aquecimento e resfriamento extremamente rápidos (têmpera). Esse alto grau de controle sobre os ciclos térmicos é crucial para alcançar microestruturas e propriedades de materiais específicas.

Entendendo as Vantagens e Desvantagens

Embora ambos sejam ferramentas poderosas, eles vêm com diferentes custos operacionais, complexidades e limitações.

Custo e Complexidade

Fornos a vácuo são tipicamente mais caros para comprar e operar. As bombas de alto vácuo, a vedação robusta da câmara e os controles sofisticados necessários para manter um vácuo profundo adicionam complexidade e custo significativos.

Fornos de atmosfera, especialmente aqueles que usam fluxos simples de gás inerte, podem ser uma solução mais econômica quando a pureza absoluta não é exigida.

Flexibilidade do Processo

Um forno de atmosfera pode oferecer maior flexibilidade para processos que exigem interação gás-superfície. Um único forno pode ser usado para cementação, nitretação ou endurecimento neutro simplesmente alterando a mistura de gases.

A Sobreposição de "Baixo Vácuo"

Alguns fornos de atmosfera avançados podem gerar um baixo vácuo (por exemplo, cerca de 1 Torr) para purgar a câmara antes de introduzir o gás do processo. É fundamental entender que isso não é o mesmo que o alto vácuo em um forno a vácuo dedicado, que opera em pressões muitas ordens de magnitude menores para garantir a pureza.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser impulsionada pelo objetivo final para o seu material.

- Se o seu foco principal é a máxima pureza e uma superfície brilhante e limpa: Um forno a vácuo é a escolha correta para prevenir todas as reações atmosféricas indesejadas.

- Se o seu foco principal é induzir uma reação química superficial específica como cementação ou nitretação: Um forno de atmosfera é necessário para fornecer os gases reativos exigidos.

- Se o seu foco principal é a prevenção geral de oxidação com um orçamento limitado: Um forno de atmosfera usando um gás inerte como argônio ou nitrogênio é frequentemente uma solução suficiente e econômica.

Em última análise, você está escolhendo o ambiente preciso que entregará as propriedades específicas do material que sua aplicação exige.

Tabela Resumo:

| Característica | Forno a Vácuo | Forno de Atmosfera |

|---|---|---|

| Objetivo Principal | Prevenir toda interação atmosférica | Projetar uma reação específica gás-material |

| Ambiente | Pressão extremamente baixa (alto vácuo) | Gás ou mistura de gases controlada |

| Resultado Chave | Máxima pureza, superfícies brilhantes, sem oxidação | Modificação superficial direcionada (ex: cementação) |

| Ideal Para | Aeroespacial, médico, aço para ferramentas (crítico para pureza) | Processos de endurecimento como cementação ou nitretação |

Ainda Não Tem Certeza de Qual Forno é o Certo para Sua Aplicação?

Escolher entre um forno a vácuo e um forno de atmosfera é crucial para alcançar as propriedades de material desejadas. A KINTEK pode ajudá-lo a fazer a escolha certa.

Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais únicos.

Deixe nossos especialistas guiá-lo para a solução ideal para suas necessidades específicas de processo.

Entre em contato com a KINTEK hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás