Um forno de recozimento protegido por nitrogênio é essencial para preservar a integridade química e estrutural do aço silício durante seu processamento final em alta temperatura. Ao manter um ambiente estritamente livre de oxigênio, o nitrogênio impede que o aço reaja com o ar, especificamente parando a oxidação superficial e a perda de silício (dessiliconização). Isso garante que o material retenha as propriedades magnéticas necessárias para aplicações elétricas de alto desempenho.

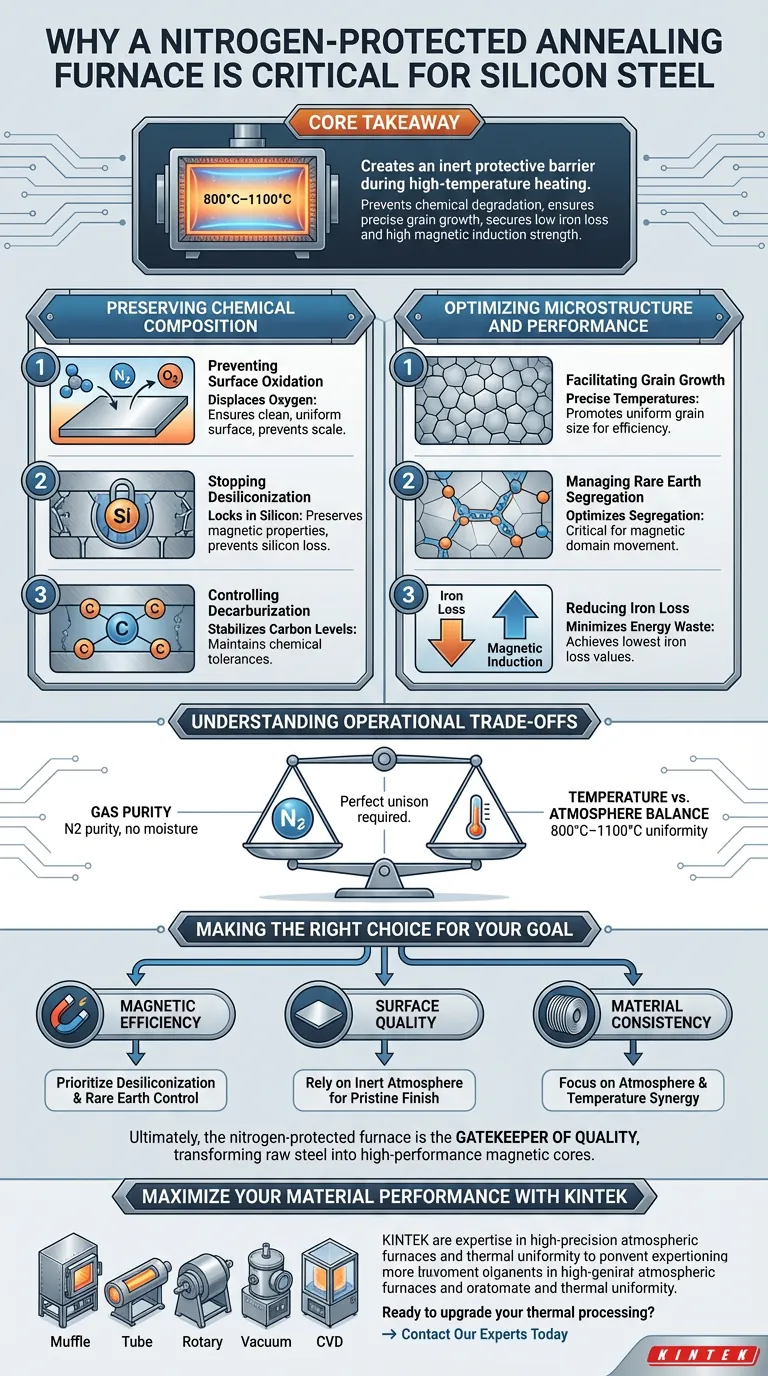

Ponto Principal A introdução de nitrogênio cria uma barreira protetora inerte durante a fase crítica de aquecimento de 800°C–1100°C. Essa atmosfera é indispensável para prevenir a degradação química, garantir o crescimento preciso dos grãos e, finalmente, assegurar baixa perda de ferro e alta força de indução magnética no produto final.

Preservando a Composição Química

Prevenindo a Oxidação Superficial

Nas altas temperaturas necessárias para o recozimento (800°C a 1100°C), o aço é altamente reativo ao oxigênio. Sem uma barreira protetora, a superfície oxidaria rapidamente, levando à formação de escamas e defeitos superficiais.

O nitrogênio desloca o oxigênio dentro do forno, criando um ambiente inerte. Isso garante que o acabamento superficial das chapas de aço silício permaneça limpo e uniforme durante todo o processo de recristalização.

Interrompendo a Dessiliconização

O silício é o elemento de liga crítico que confere a este aço suas propriedades magnéticas únicas. Uma atmosfera rica em oxigênio faria com que o silício próximo à superfície reagisse e se esgotasse, um processo conhecido como dessiliconização.

Ao usar uma atmosfera de nitrogênio, os fabricantes garantem a estabilidade química do aço. Isso preserva o teor de silício pretendido em toda a seção transversal da chapa, o que é vital para manter os parâmetros de desempenho.

Controlando a Descarbonetação

Além do controle de oxigênio, a atmosfera de nitrogênio ajuda a estabilizar os níveis de carbono. O ambiente impede a descarbonetação indesejada, garantindo que a composição química permaneça dentro das tolerâncias rigorosas exigidas para a estabilidade magnética.

Otimizando a Microestrutura e o Desempenho

Facilitando o Crescimento de Grãos

A etapa final de recozimento é projetada para recristalizar a estrutura interna do aço. A atmosfera de nitrogênio permite que o forno mantenha temperaturas precisas sem interferência química, promovendo um crescimento de grãos moderado e uniforme.

O tamanho final desses grãos recristalizados é um fator determinante na eficiência do aço. O tamanho adequado dos grãos está diretamente correlacionado à redução da dissipação de energia no material do núcleo final.

Gerenciando a Segregação de Terras Raras

Aços silício avançados frequentemente utilizam elementos de terras raras para aprimorar o desempenho. O controle preciso da temperatura possibilitado pelo forno protegido dita o grau de segregação de elementos de terras raras nas fronteiras de grão.

Essa segregação é crítica para otimizar o movimento do domínio magnético. Ela impacta diretamente a força de indução magnética final, uma medida chave da capacidade do material de conduzir fluxo magnético.

Reduzindo a Perda de Ferro

O objetivo final desses controles é minimizar a perda de ferro (energia desperdiçada como calor). Ao prevenir a degradação superficial e otimizar a estrutura de grãos interna, o processo protegido por nitrogênio garante os menores valores possíveis de perda de ferro.

Compreendendo os Trade-offs Operacionais

A Necessidade de Pureza do Gás

A eficácia deste processo depende inteiramente da pureza do nitrogênio utilizado. Mesmo quantidades vestigiais de oxigênio ou umidade introduzidas no forno podem comprometer a "cortina" protetora, levando à oxidação localizada ou propriedades magnéticas inconsistentes.

Equilíbrio entre Temperatura e Atmosfera

Embora a atmosfera seja crítica, ela não pode compensar a má regulação térmica. O forno deve manter uma uniformidade rigorosa na faixa de 800°C a 1100°C.

Se a temperatura flutuar fora dessa janela, mesmo uma atmosfera de nitrogênio perfeita não evitará problemas com o tamanho dos grãos ou a distribuição de terras raras. O controle da atmosfera e da temperatura deve funcionar em perfeita sintonia.

Fazendo a Escolha Certa para o Seu Objetivo

Seja otimizando para estética superficial ou eficiência eletromagnética, o papel do forno de nitrogênio é fundamental.

- Se o seu foco principal é Eficiência Magnética: Priorize a prevenção da dessiliconização e da segregação de terras raras para maximizar a indução magnética e minimizar a perda de ferro.

- Se o seu foco principal é Qualidade Superficial: Confie na atmosfera inerte de nitrogênio para prevenir a oxidação, garantindo um acabamento impecável e espessura uniforme da chapa.

- Se o seu foco principal é Consistência do Material: Concentre-se na sinergia entre a atmosfera de nitrogênio e o controle de temperatura para garantir a recristalização uniforme dos grãos em toda a bobina.

Em última análise, o forno protegido por nitrogênio é o guardião da qualidade, transformando aço laminado bruto em um material de núcleo magnético de alto desempenho.

Tabela Resumo:

| Característica | Impacto da Proteção com Nitrogênio | Benefício para o Aço Silício |

|---|---|---|

| Atmosfera Superficial | Desloca o oxigênio para prevenir a oxidação | Mantém acabamento superficial limpo e espessura uniforme |

| Estabilidade Química | Previne dessiliconização e descarbonetação | Preserva propriedades magnéticas centrais e composição |

| Microestrutura | Permite recristalização estável de 800°C–1100°C | Promove crescimento uniforme de grãos para maior eficiência |

| Desempenho | Gerencia a segregação de elementos de terras raras | Reduz a perda de ferro e maximiza a força de indução |

Maximize o Desempenho do Seu Material com a KINTEK

Não deixe a oxidação comprometer a eficiência do seu núcleo magnético. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD especializados, incluindo fornos atmosféricos de alta precisão projetados especificamente para o recozimento de aço silício. Nossos sistemas fornecem a pureza de nitrogênio rigorosa e a uniformidade térmica (800°C–1100°C) necessárias para prevenir a dessiliconização e garantir o crescimento ideal dos grãos.

Se você precisa de um forno de laboratório padrão ou de um sistema de alta temperatura totalmente personalizável para requisitos industriais exclusivos, a KINTEK oferece o controle que você precisa para minimizar a perda de ferro e garantir a consistência do material.

Pronto para atualizar seu processamento térmico? → Contate Nossos Especialistas Hoje Mesmo

Guia Visual

Referências

- The Multiple Effects of RE Element Addition in Non-Oriented Silicon Steel. DOI: 10.3390/ma18020401

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é o nível máximo de vácuo para um forno de atmosfera de baixo vácuo? Especificações Principais para Tratamento Térmico Industrial

- Qual papel um forno de ativação de alta temperatura desempenha na síntese de catalisadores magnéticos? Otimize seu rendimento de Fe3O4

- Qual é um exemplo de gás usado para recozimento de ligas de titânio e por quê? Descubra o Papel Essencial do Argônio para Resultados Superiores

- Quais recursos de segurança estão incluídos no forno de recozimento em atmosfera tipo caixa? Garanta a proteção do Operador e do Equipamento

- Qual é a função principal dos fornos de atmosfera em processos industriais? Aprimorar a Qualidade e Eficiência do Material

- Por que a natureza inerte do argônio é importante em aplicações de fornos? Proteger Materiais de Reações em Altas Temperaturas

- Como o forno de atmosfera de recozimento tipo caixa gera calor? Domine o Controle Preciso de Temperatura para o Seu Laboratório

- Como um forno de atmosfera é usado na pesquisa de ciência dos materiais? Desbloqueie Controle e Síntese de Materiais Precisos