Na metalurgia do pó, um forno de caixa com atmosfera protetora é um equipamento crítico usado para a sinterização em alta temperatura de pós metálicos compactados. Sua função principal é aquecer as peças "verdes" a uma temperatura logo abaixo do seu ponto de fusão, fazendo com que as partículas de pó individuais se liguem e formem um objeto sólido e denso, enquanto previne a oxidação destrutiva.

O propósito central de usar um forno de atmosfera protetora é controlar o ambiente químico durante a sinterização. Ao substituir o ar rico em oxigênio por um gás inerte ou redutor, o forno garante que os pós metálicos se fundam em uma peça forte e pura sem se tornarem quebradiços e fracos devido à oxidação.

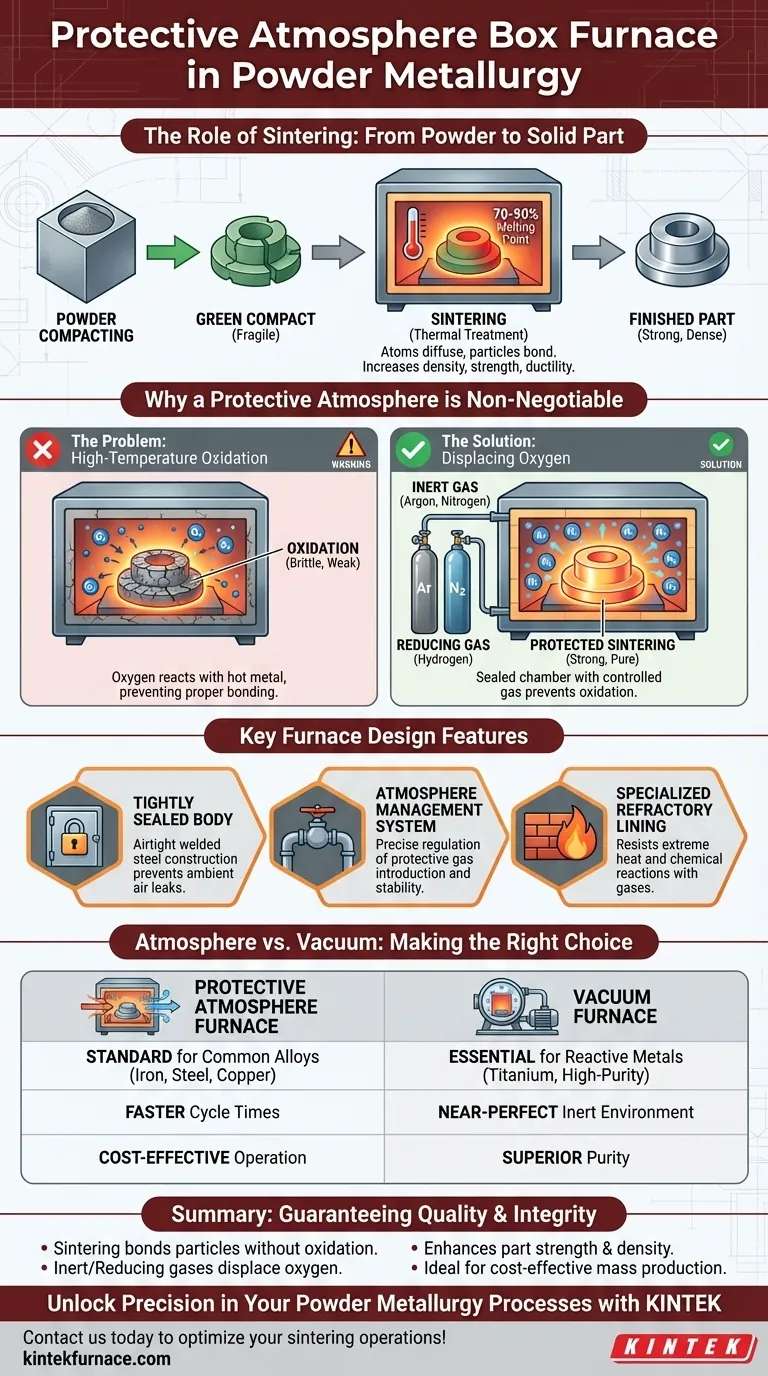

O Papel da Sinterização na Metalurgia do Pó

Do Pó à Peça Sólida

A metalurgia do pó é um processo onde peças metálicas são formadas a partir de pós metálicos. A etapa inicial envolve a compactação desse pó em uma matriz sob alta pressão para criar uma peça frágil, frequentemente chamada de "compactado verde".

Este compactado verde carece da resistência e densidade necessárias para a maioria das aplicações. A sinterização é o tratamento térmico que o transforma em um componente acabado e funcional.

O Mecanismo da Sinterização

Durante a sinterização, o forno aquece o compactado a uma alta temperatura, tipicamente 70-90% do ponto de fusão absoluto do metal. Nesta temperatura, os átomos nos pontos de contato das partículas de pó se difundem através das fronteiras, fundindo as partículas em uma massa sólida e coerente.

Este processo aumenta significativamente a densidade, resistência e ductilidade da peça sem realmente fundir o material.

Por que uma Atmosfera Protetora é Inegociável

O Problema: Oxidação em Alta Temperatura

As altas temperaturas exigidas para a sinterização tornam os pós metálicos extremamente reativos ao oxigênio no ar. Se aquecido em uma atmosfera normal, o metal oxidaria rapidamente.

A oxidação cria uma camada quebradiça, semelhante à cerâmica, nas partículas metálicas, o que as impede de se ligarem corretamente. A peça resultante seria fraca, porosa e completamente inútil para qualquer aplicação estrutural.

A Solução: Deslocando o Oxigênio

Um forno de atmosfera protetora resolve isso criando uma câmara hermeticamente selada. Antes e durante o aquecimento, o ar interno é purgado e substituído por uma mistura de gás específica.

Atmosferas comuns incluem gases inertes como argônio ou nitrogênio, que não reagem com o metal. Para algumas aplicações, uma atmosfera redutora contendo hidrogênio é usada para remover ativamente quaisquer óxidos superficiais que já possam estar presentes no pó.

Principais Características de Design do Forno

Corpo do Forno Hermeticamente Selado

Para manter a integridade da atmosfera, esses fornos são projetados para serem excepcionalmente herméticos. O corpo é tipicamente construído a partir de chapas de aço soldadas, e a porta do forno possui mecanismos de vedação aprimorados para evitar que o ar ambiente vaze para a câmara.

Sistema de Gerenciamento de Atmosfera

O forno é equipado com entradas de gás dedicadas, tubulações e válvulas de controle. Este sistema permite a introdução e regulação precisa do gás protetor, garantindo que a atmosfera permaneça estável e com a composição correta durante todo o ciclo de sinterização.

Revestimento Refratário Especializado

O revestimento interno do forno utiliza tijolos refratários especiais. Esses materiais devem não apenas suportar calor extremo, mas também ser resistentes à corrosão e reações químicas com a atmosfera protetora utilizada, particularmente ao usar gases redutores como o hidrogênio.

Compreendendo as Trocas: Atmosfera vs. Vácuo

Embora uma atmosfera protetora seja o padrão para muitas aplicações, não é a única solução. A principal alternativa é um forno a vácuo.

Fornos de Atmosfera Protetora

Esses fornos são os cavalos de batalha da indústria de metalurgia do pó para materiais comuns como ferro, aço e ligas de cobre. Eles geralmente oferecem tempos de ciclo mais rápidos e são frequentemente mais econômicos de operar do que os sistemas a vácuo.

Fornos a Vácuo

Um forno a vácuo remove virtualmente todos os gases da câmara, criando um ambiente quase perfeitamente inerte. Este método é superior para a sinterização de metais extremamente reativos ou de alta pureza, como titânio, metais refratários e certos graus de aço inoxidável onde até mesmo impurezas mínimas são inaceitáveis.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre usar uma atmosfera protetora padrão ou um ambiente a vácuo depende inteiramente do material e da qualidade exigida da peça final.

- Se o seu foco principal é a produção econômica de aço ou ligas comuns: Um forno de caixa com atmosfera protetora é a ferramenta padrão e mais eficiente para o trabalho.

- Se o seu foco principal é a máxima pureza e desempenho para metais reativos: Um forno a vácuo é essencial para prevenir qualquer contaminação e alcançar as propriedades desejadas do material.

Em última análise, selecionar o ambiente de sinterização correto é um passo fundamental para garantir a qualidade metalúrgica e a integridade mecânica da peça final.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Uso Principal | Sinterização em alta temperatura de pós metálicos compactados para unir partículas sem oxidação. |

| Atmosfera Chave | Gases inertes (argônio, nitrogênio) ou gases redutores (hidrogênio) para deslocar o oxigênio. |

| Benefícios | Previne a oxidação, aumenta a resistência e densidade da peça, econômico para metais comuns. |

| Ideal Para | Ferro, aço, ligas de cobre; alternativa ao vácuo para metais reativos. |

Desbloqueie a Precisão em Seus Processos de Metalurgia do Pó com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Se você precisa de sinterização econômica para ligas de aço ou soluções de alta pureza para metais reativos, entregamos equipamentos confiáveis e personalizados para aprimorar a qualidade e eficiência de suas peças.

Entre em contato conosco hoje para discutir como nossos fornos podem otimizar suas operações de sinterização e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo