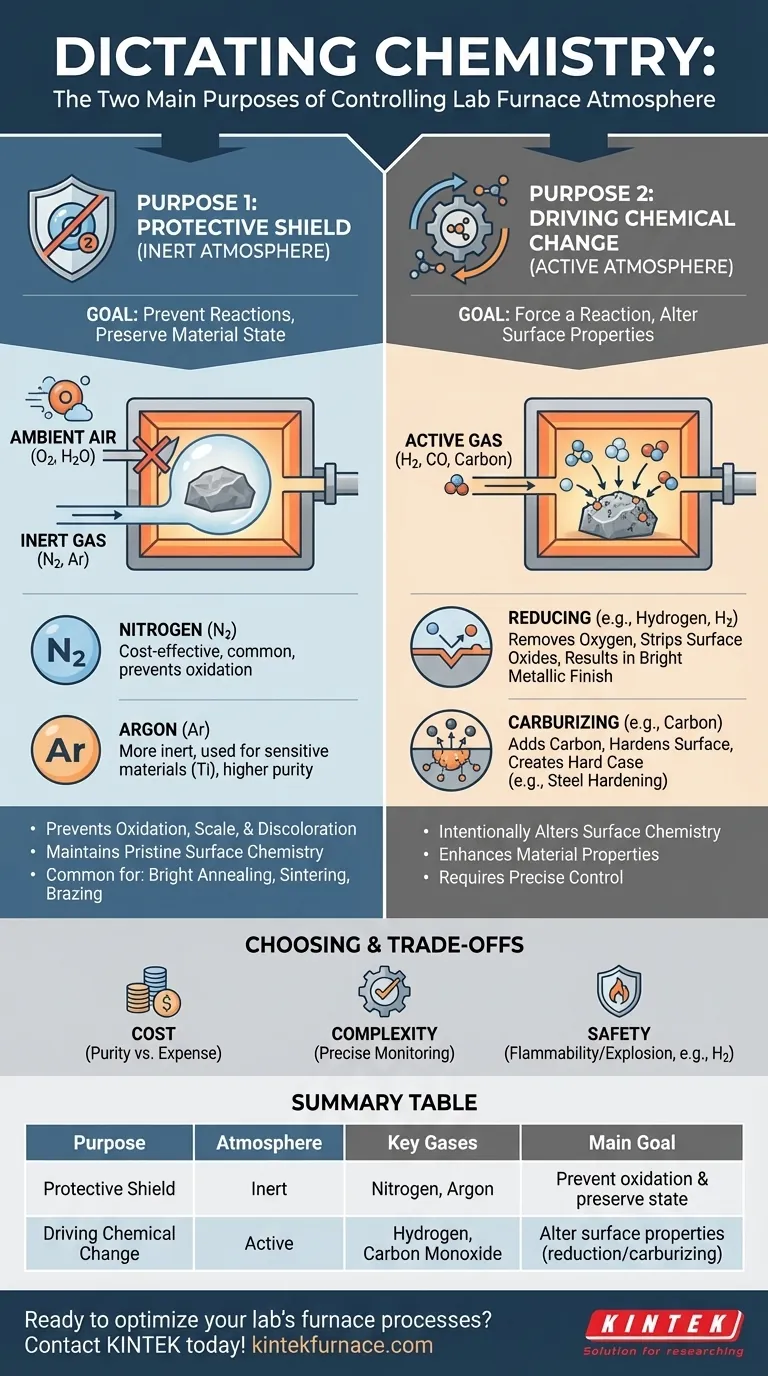

Em sua essência, controlar a atmosfera de um forno de laboratório é ditar a química. Os dois propósitos fundamentais são diametralmente opostos: ou você protege um material de qualquer alteração química, ou força intencionalmente que ocorra uma mudança química específica. Esse controle permite que você preserve o estado imaculado de um material ou crie ativamente suas propriedades de superfície para um resultado desejado.

A escolha não é meramente sobre o uso de um gás específico, mas sobre tomar uma decisão estratégica. Você está criando um escudo protetor para evitar reações indesejadas, como a oxidação, ou está introduzindo um agente ativo para causar intencionalmente uma transformação química específica na superfície do material.

O Primeiro Propósito: Criando um Escudo Protetor (Atmosferas Inertes)

A razão mais comum para controlar a atmosfera de um forno é evitar que o material interno reaja com o ambiente, particularmente com o oxigênio. Esta é uma estratégia protetora, ou inerte.

O que é uma Atmosfera Inerte?

Uma atmosfera inerte é um ambiente gasoso que não reage quimicamente com o material que está sendo aquecido. Sua função principal é deslocar o ar ambiente, especificamente o oxigênio e o vapor de água, que são altamente reativos em altas temperaturas.

Por que Prevenir Reações?

Para muitos materiais, aquecer ao ar livre leva à oxidação, que pode formar uma crosta destrutiva, degradar as propriedades do material ou causar descoloração. Uma atmosfera inerte atua como um escudo protetor, garantindo que o material saia do forno com a mesma química de superfície que tinha quando entrou.

Gases Inertes Comuns

O Nitrogênio (N2) é o gás inerte mais utilizado devido à sua relativa abundância e baixo custo. É eficaz na prevenção da oxidação em uma vasta gama de processos de tratamento térmico.

O Argônio (Ar) é um gás mais nobre e, portanto, mais inerte que o nitrogênio. É usado para materiais altamente sensíveis que ainda podem reagir com o nitrogênio em temperaturas muito altas, como certos metais de titânio ou refratários.

O Segundo Propósito: Impulsionando a Mudança Química (Atmosferas Ativas)

Em contraste direto com um escudo protetor, uma atmosfera ativa é especificamente escolhida para reagir com a superfície do material. Esta é uma estratégia transformadora, ou reativa.

O que é uma Atmosfera Ativa?

Uma atmosfera ativa contém gases que se destinam a causar uma reação química específica, como adicionar ou remover elementos da superfície do material. Este processo altera fundamentalmente as propriedades da superfície.

Exemplo: Atmosferas Redutoras

Uma atmosfera redutora, geralmente rica em hidrogênio (H2) ou monóxido de carbono (CO), é projetada para remover o oxigênio. Isso é crucial para processos como recozimento brilhante, onde todos os óxidos superficiais são removidos, resultando em um acabamento metálico limpo e brilhante.

Exemplo: Atmosferas de Cementação

Uma atmosfera de cementação é rica em carbono, tipicamente de gases como propano ou metano. Este processo é usado para endurecer a superfície do aço, difundindo átomos de carbono nele, criando uma "camada" que é significativamente mais dura que o metal do núcleo.

Entendendo as Compensações

A escolha de uma atmosfera não ocorre sem considerações práticas. A decisão envolve equilibrar custo, complexidade do processo e segurança.

O Custo da Pureza

Embora o nitrogênio seja econômico, gases inertes de alta pureza, como o argônio, podem ser significativamente mais caros. O nível de pureza exigido impacta diretamente os custos operacionais.

A Complexidade dos Processos Ativos

Atmosferas ativas exigem controle preciso. Composição incorreta do gás, taxas de fluxo ou perfis de temperatura podem levar a reações não intencionais, arruinando a peça de trabalho. Esses processos exigem sistemas sofisticados de monitoramento e controle.

Considerações Críticas de Segurança

Muitos gases ativos, particularmente o hidrogênio, são altamente inflamáveis e podem ser explosivos. Seu uso exige protocolos de segurança rigorosos, projetos de forno especializados e treinamento completo do operador.

Escolhendo a Atmosfera Certa para o Seu Objetivo

Seu objetivo de processo dita a estratégia atmosférica correta. Um entendimento claro do resultado desejado guiará sua escolha entre um ambiente protetor ou reativo.

- Se seu foco principal for preservar o estado existente de um material (por exemplo, recozimento brilhante, sinterização, brasagem): Use uma atmosfera inerte e protetora, como nitrogênio ou argônio, para evitar oxidação e contaminação.

- Se seu foco principal for aprimorar as propriedades de superfície de um material (por exemplo, cementação, remoção de óxido): Use uma atmosfera ativa cuidadosamente controlada contendo gases como hidrogênio ou fontes de carbono.

- Se seu foco principal for proteção de propósito geral com orçamento limitado: O nitrogênio é quase sempre a opção inerte mais econômica e versátil.

Dominar a atmosfera do seu forno lhe dá controle direto sobre as propriedades finais e a qualidade do seu material.

Tabela de Resumo:

| Propósito | Tipo de Atmosfera | Gases Principais | Objetivo Principal |

|---|---|---|---|

| Escudo Protetor | Inerte | Nitrogênio, Argônio | Prevenir oxidação e preservar o estado do material |

| Impulsionando a Mudança Química | Ativa | Hidrogênio, Monóxido de Carbono | Alterar propriedades de superfície através de reações como redução ou cementação |

Pronto para otimizar os processos do seu laboratório com controle de atmosfera personalizado? Entre em contato com a KINTEK hoje mesmo para soluções especializadas! Alavancando P&D excepcional e fabricação interna, fornecemos fornos avançados de alta temperatura, como Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, ajudando você a alcançar resultados de material superiores de forma eficiente e segura.

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior