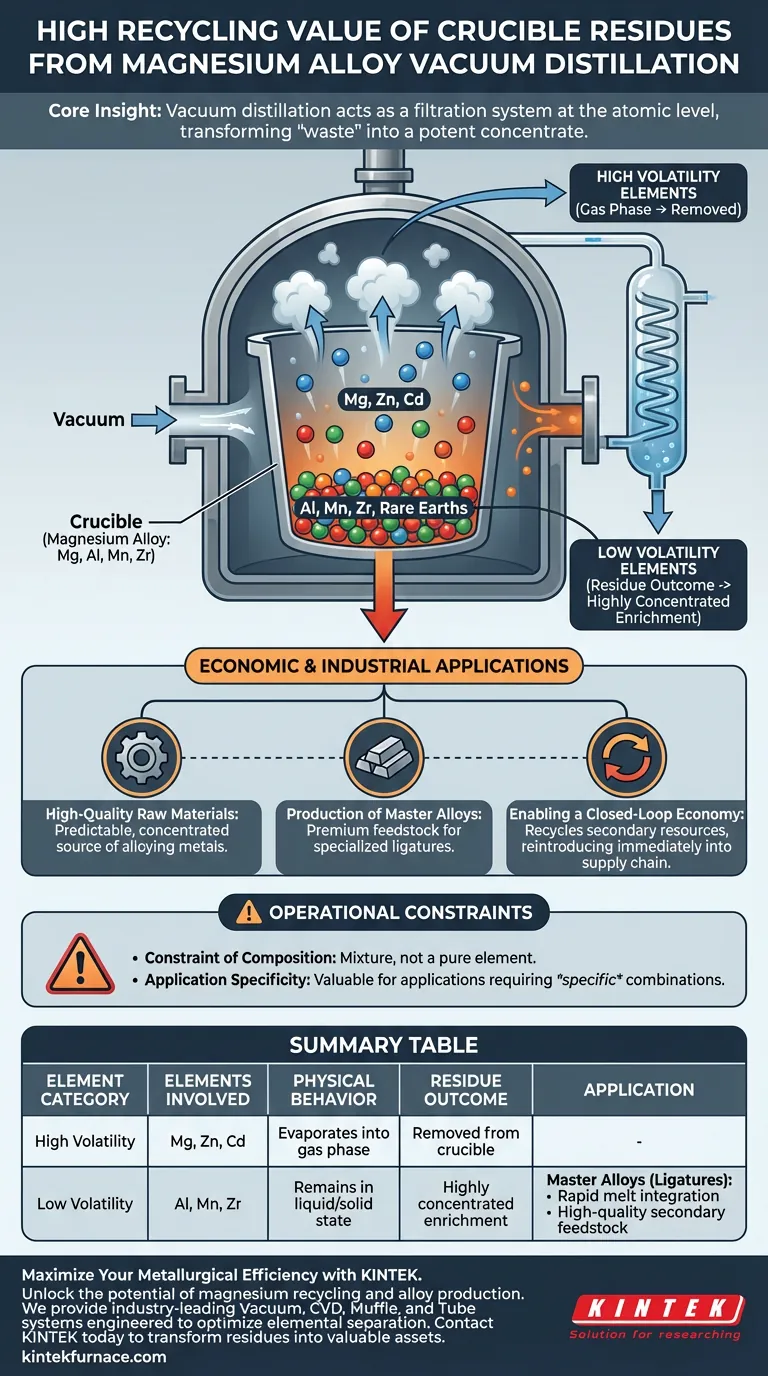

O alto valor de reciclagem dos resíduos de cadinho decorre da concentração seletiva de elementos de liga de baixa volatilidade. Quando as ligas de magnésio passam por destilação a vácuo, a matriz volátil de magnésio evapora, deixando para trás um subproduto quimicamente enriquecido que é quimicamente superior para a fabricação a jusante.

Insight Central: A destilação a vácuo atua como um sistema de filtragem em nível atômico. Ao remover o magnésio em massa, o processo transforma o "resíduo" restante em um concentrado potente de alumínio, manganês e zircônio, que serve como matéria-prima premium para a produção de ligas mestras.

A Mecânica da Separação de Elementos

Segregação por Volatilidade

O princípio fundamental que impulsiona esse valor é a diferença de pressão de vapor entre os elementos.

Durante a destilação a vácuo, elementos altamente voláteis — especificamente magnésio, zinco e cádmio — transitam para a fase gasosa. Estes são removidos do cadinho e condensados em outro lugar.

Enriquecimento do Resíduo

À medida que os elementos voláteis evaporam, a concentração relativa dos materiais restantes aumenta drasticamente.

Elementos com baixa volatilidade não conseguem escapar do cadinho sob essas condições de processamento.

Isso resulta em um resíduo fortemente enriquecido com alumínio, manganês, zircônio e elementos de terras raras.

Aplicações Econômicas e Industriais

Matérias-Primas de Alta Qualidade

O resíduo não é uma mistura aleatória de sucata; é uma fonte previsível e concentrada de metais de liga.

Como esses elementos já estão integrados em uma matriz metálica, eles servem como matérias-primas de alta qualidade.

Produção de Ligas Mestras

A principal aplicação para esses resíduos é a preparação de ligas mestras especializadas à base de magnésio (também conhecidas como ligaduras).

Ligas mestras são misturas concentradas usadas para introduzir elementos específicos em uma fusão de forma mais rápida e precisa do que a adição de metais puros.

Viabilizando uma Economia de Circuito Fechado

A utilização desses resíduos facilita a reciclagem de recursos secundários.

Em vez de descartar o conteúdo do cadinho ou exigir extração química complexa, o material é reintroduzido imediatamente na cadeia de suprimentos, criando um sistema de circuito fechado.

Compreendendo as Restrições Operacionais

A Restrição da Composição

É crucial notar que o resíduo é uma mistura, não um elemento puro.

O valor do resíduo depende da combinação específica de elementos deixados para trás (por exemplo, Al misturado com Mn).

Especificidade da Aplicação

Como os elementos são misturados, o resíduo só é valioso para aplicações que exigem essa combinação *específica* de agentes de liga.

Você não pode separar facilmente o alumínio do manganês uma vez que eles estão nesse estado de resíduo enriquecido sem processamento adicional, provavelmente caro.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o valor desses resíduos, alinhe seus objetivos com as propriedades do material:

- Se o seu foco principal é Eficiência de Recursos: Veja o processo de destilação a vácuo não apenas como purificação de magnésio, mas como um método de produção de fluxo duplo que produz tanto magnésio puro quanto concentrados de liga valiosos.

- Se o seu foco principal é Fabricação de Ligas: Utilize esses resíduos como um substituto econômico para ligas mestras virgens para introduzir alumínio, manganês ou zircônio em novas fusões.

Ao tratar os resíduos de destilação como concentrados projetados em vez de resíduos, você desbloqueia um caminho crítico para a metalurgia sustentável e econômica.

Tabela Resumo:

| Categoria do Elemento | Elementos Envolvidos | Comportamento Físico | Resultado do Resíduo |

|---|---|---|---|

| Alta Volatilidade | Magnésio, Zinco, Cádmio | Evapora para a fase gasosa | Removido do cadinho |

| Baixa Volatilidade | Alumínio, Manganês, Zircônio | Permanece em estado líquido/sólido | Enriquecimento altamente concentrado |

| Aplicação | Ligas Mestras (Ligaduras) | Integração rápida na fusão | Matéria-prima secundária de alta qualidade |

Maximize Sua Eficiência Metalúrgica com KINTEK

Desbloqueie todo o potencial da sua reciclagem de magnésio e produção de ligas. Na KINTEK, fornecemos fornos de alta temperatura de laboratório líderes na indústria — incluindo sistemas a Vácuo, CVD, Mufla e Tubo — projetados para otimizar a separação de elementos e a recuperação de recursos.

Se você está refinando metais puros ou criando ligas mestras especializadas, nossas soluções personalizáveis são apoiadas por P&D especializado para atender às suas necessidades exclusivas de fabricação. Entre em contato com a KINTEK hoje para descobrir como nossa tecnologia térmica avançada pode transformar seus resíduos de destilação em ativos valiosos e otimizar sua produção de circuito fechado.

Guia Visual

Referências

- В. Н. Володин, Alexey Trebukhov. On the Problem of the Distillation Separation of Secondary Alloys of Magnesium with Zinc and Magnesium with Cadmium. DOI: 10.3390/met14060671

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a significância técnica do controle da taxa de vazamento de vácuo? Garanta Estabilidade Térmica e Pureza

- Por que os sistemas de refrigeração são necessários em fornos a vácuo? Essencial para o Controle de Materiais e Proteção de Equipamentos

- Por que uma etapa de pré-tratamento de desoleificação é necessária na sublimação de magnésio? Para Garantir a Recuperação de Alta Pureza

- Qual método de aquecimento é proposto para a câmara de vácuo? Aquecimento Resistivo Direto Eficiente Explicado

- Como o ambiente de vácuo beneficia o processamento de materiais? Alcance Pureza e Controle Superiores

- Por que um forno de tratamento térmico a vácuo deve ser usado para MOF-CIGCs? Prevenir a oxidação e garantir o encapsulamento perfeito do vidro

- Como os fornos a vácuo laboratoriais alcançam níveis de vácuo ultra-alto? Desbloqueie Ambientes de Processamento Imaculados

- Como um forno a vácuo de alta temperatura contribui para a colagem de fósforo cerâmico? Guia de Colagem de Precisão