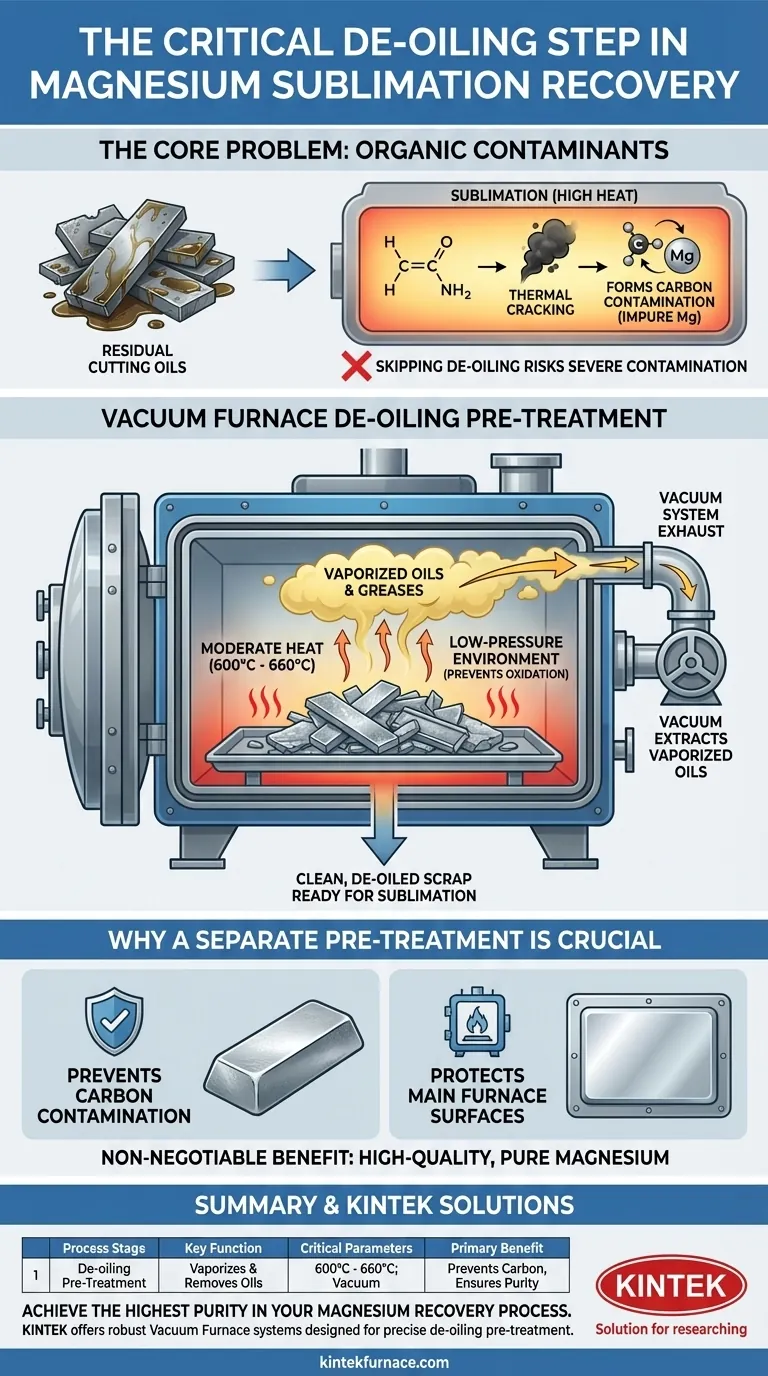

Um pré-tratamento de desoleificação é uma primeira etapa obrigatória no processo de recuperação por sublimação de magnésio para eliminar contaminantes orgânicos como óleos de corte do material de sucata. Se não forem removidos, esses óleos se decompõem sob o alto calor da sublimação, formando carbono que contamina severamente o produto final de magnésio. Um forno a vácuo é usado para aquecer suavemente a sucata, vaporizando esses óleos para que um sistema de vácuo possa extraí-los completamente antes que a etapa principal de purificação comece.

A pureza final do magnésio recuperado é determinada não apenas pela etapa final de sublimação, mas pelo pré-tratamento crítico que remove os contaminantes de antemão. A desoleificação em um forno a vácuo é a primeira linha de defesa essencial contra a contaminação por carbono.

O Problema Central: Contaminantes Orgânicos na Sucata

A Natureza da Contaminação

Sucata de magnésio, particularmente de processos de usinagem e fabricação, está quase sempre revestida com óleos de corte residuais e outros compostos orgânicos.

Essas substâncias estão fisicamente presentes na superfície do metal, mas não fazem parte da liga metálica em si.

A Consequência da Inação

Durante a etapa de sublimação de alta temperatura, esses óleos orgânicos passam por um processo chamado craqueamento térmico.

Essa decomposição química cria carbono elementar, que então se mistura e contamina o magnésio purificado, comprometendo suas características de qualidade e desempenho.

Como Funciona o Processo de Desoleificação a Vácuo

O Papel do Calor Moderado

O forno a vácuo aquece a sucata contaminada a uma temperatura cuidadosamente controlada, tipicamente entre 600°C e 660°C.

Essa temperatura é alta o suficiente para vaporizar os óleos e graxas, mas permanece abaixo do ponto em que o magnésio começaria a derreter ou sublimar significativamente. Isso garante que apenas os contaminantes sejam visados.

A Função do Vácuo

O sistema de vácuo desempenha duas funções críticas nesta etapa de pré-tratamento.

Primeiro, e mais importante, atua como exaustor, puxando ativamente os contaminantes de óleo vaporizados para fora da câmara do forno.

Segundo, o ambiente de baixa pressão impede que o magnésio altamente reativo oxide enquanto está sendo aquecido, o que de outra forma ocorreria na presença de ar.

Por Que um Pré-Tratamento Separado é Crucial

Realizar a desoleificação como uma etapa distinta mantém o forno de sublimação principal limpo.

Se sucata contaminada fosse colocada diretamente no forno principal, os óleos vaporizados contaminariam as superfícies internas, especialmente as placas de condensação frias, arruinando não apenas o lote atual, mas também os ciclos de recuperação subsequentes.

Entendendo os Compromissos

A Complexidade Adicional do Processo

Exigir uma etapa de desoleificação separada adiciona uma etapa extra ao fluxo de trabalho geral, aumentando tanto o tempo de processamento quanto o investimento de capital em equipamentos.

Este pré-tratamento requer seu próprio forno a vácuo dedicado, manuseio de materiais e controles de processo, separados da unidade principal de sublimação.

O Benefício Não Negociável: Pureza

Apesar da complexidade adicionada, esta etapa é inegociável para a produção de magnésio de alta qualidade.

Ignorá-la resultaria em um produto final contaminado com carbono, tornando-o inadequado para a maioria das aplicações industriais e anulando o benefício econômico do processo de recuperação.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é maximizar a pureza: Um pré-tratamento dedicado de desoleificação a vácuo é um requisito absoluto. Não há atalho viável.

- Se o seu foco principal é a eficiência do processo: A chave é otimizar a transferência entre o forno de desoleificação e o forno de sublimação, não eliminar a própria etapa de pré-tratamento.

- Se o seu foco principal é o design do equipamento: O sistema de vácuo deve ser robusto o suficiente para lidar com a extração de vapor de óleo significativo sem comprometer a integridade das bombas ou da câmara principal.

Em última análise, um pré-tratamento eficaz é a base sobre a qual um processo de sublimação de magnésio bem-sucedido e lucrativo é construído.

Tabela Resumo:

| Etapa do Processo | Função Principal | Parâmetros Críticos |

|---|---|---|

| Pré-Tratamento de Desoleificação | Vaporiza e remove óleos de corte da sucata | Temperatura: 600°C - 660°C; Opera sob vácuo |

| Benefício Principal | Previne a contaminação por carbono do produto final de magnésio | Protege o forno de sublimação principal e garante a pureza do produto |

Alcance a mais alta pureza em seu processo de recuperação de magnésio.

Ignorar a etapa de pré-tratamento de desoleificação arrisca contaminação severa por carbono, comprometendo a qualidade do seu produto final. O equipamento certo é crucial para o sucesso.

Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas robustos de Fornos a Vácuo projetados para pré-tratamento preciso de desoleificação e outros processos de alta temperatura como sublimação. Nossas soluções são personalizáveis para seus requisitos exclusivos de manuseio de sucata e pureza.

Pronto para proteger seu investimento e garantir a recuperação de magnésio de alta pureza? Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções a vácuo podem otimizar seu processo.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga