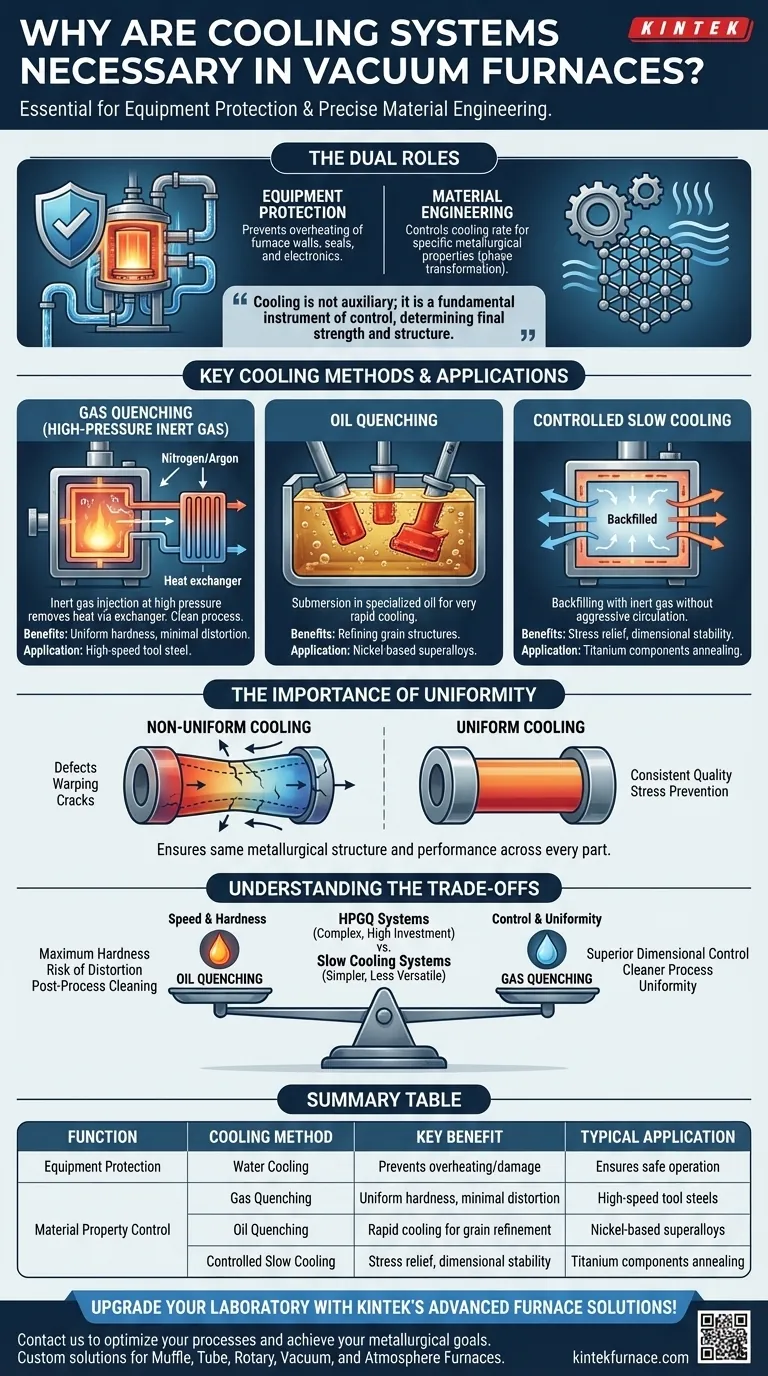

Em sua essência, os sistemas de refrigeração em fornos a vácuo servem a duas funções distintas e igualmente críticas. Eles são essenciais para proteger a própria estrutura do forno de temperaturas operacionais extremas e, mais importante, são uma ferramenta primária para controlar precisamente o resfriamento do material processado a fim de atingir propriedades metalúrgicas específicas e desejadas.

O sistema de refrigeração não é um componente auxiliar; é um instrumento fundamental de controle. A taxa e a uniformidade do resfriamento são tão críticas quanto o ciclo de aquecimento, determinando diretamente a resistência final, a dureza e a estrutura interna do material em tratamento.

As Duas Funções de um Sistema de Refrigeração para Forno a Vácuo

Podemos separar a função de um sistema de refrigeração em duas categorias principais: proteger o equipamento e projetar o produto final.

Protegendo a Integridade do Forno

Um forno a vácuo opera em temperaturas que podem facilmente danificar sua própria estrutura. Um sistema de refrigeração robusto, tipicamente usando água circulante nas paredes ou carcaça do forno, é a primeira linha de defesa.

Este resfriamento evita que o corpo externo, as vedações, as conexões de energia e os componentes eletrônicos de controle superaqueçam, garantindo uma operação segura e protegendo o significativo investimento de capital que o forno representa.

Projetando as Propriedades Finais do Material

Este é o propósito metalúrgico do sistema de refrigeração. A velocidade com que um metal esfria de uma alta temperatura dita diretamente sua microestrutura final através de um processo chamado transformação de fase.

Ao gerenciar precisamente a taxa de resfriamento, um operador pode fixar características específicas do material. O resfriamento rápido, ou têmpera, pode criar uma estrutura muito dura, enquanto o resfriamento lento e controlado pode aliviar tensões internas e aumentar a ductilidade.

Principais Métodos de Refrigeração e Suas Aplicações

A escolha do método de resfriamento é determinada pelo material a ser tratado e pelo resultado desejado. Os três métodos primários oferecem diferentes níveis de velocidade e controle.

Têmpera a Gás (Gás Inerte de Alta Pressão)

Neste método, um gás inerte como nitrogênio ou argônio de alta pureza é injetado na zona quente, frequentemente sob alta pressão (duas ou mais vezes a pressão atmosférica).

O gás circula através da carga de trabalho, absorve calor e é então passado por um trocador de calor para remover a energia térmica. Este é um processo limpo, ideal para materiais como aço ferramenta de alta velocidade, onde atinge dureza uniforme com distorção mínima.

Têmpera a Óleo

Para algumas ligas, particularmente certas superligas à base de níquel, as taxas de resfriamento necessárias para atingir as propriedades desejadas são mais rápidas do que o gás de alta pressão pode fornecer.

Nesses casos, o material quente é submerso em um banho de óleo especializado para um resfriamento muito rápido. Este método é altamente eficaz para tarefas como refino da estrutura de grãos, mas pode introduzir mais tensão térmica e requer limpeza pós-processamento das peças.

Resfriamento Lento Controlado

Nem todos os processos de tratamento térmico exigem resfriamento rápido. Para aplicações como recuperação de tensões de componentes de titânio, o objetivo é resfriar o material lenta e uniformemente.

Isso é conseguido preenchendo a câmara com um gás inerte sem circulação agressiva, permitindo que o calor se dissipe gradualmente. Isso evita a formação de tensões internas que poderiam levar à falha da peça sob carga.

A Importância Crítica da Uniformidade de Resfriamento

Seja resfriando rápido ou lento, a uniformidade é fundamental. O resfriamento não uniforme é uma causa primária de defeitos e qualidade inconsistente.

Prevenção de Tensão e Distorção

Se uma seção de uma peça resfria mais rápido que outra, ela se contrai em uma taxa diferente. Esse diferencial cria tensões internas poderosas que podem empenar o componente ou, em casos graves, causar rachaduras microscópicas ou até visíveis.

Garantia de Desempenho Consistente

O resfriamento uniforme garante que cada peça em um lote — e cada seção de uma única peça — tenha a mesma estrutura metalúrgica e, portanto, as mesmas características de desempenho. Essa consistência é inegociável para aplicações de alta tensão nas indústrias aeroespacial, automotiva ou médica.

Compreendendo as Compensações

A seleção de um método de resfriamento envolve o equilíbrio entre velocidade, controle e complexidade. Nenhum método único é universalmente superior.

Velocidade vs. Controle

A têmpera mais rápida nem sempre é melhor. Métodos de resfriamento agressivos, como a têmpera a óleo, atingem a dureza máxima, mas carregam um risco maior de introduzir tensão interna e distorção. A têmpera a gás mais lenta oferece controle dimensional e uniformidade superiores.

Têmpera a Gás vs. Líquida

A têmpera a gás é um processo muito mais limpo, evitando a necessidade de lavagem de peças e descarte de óleo residual. No entanto, a têmpera líquida pode atingir taxas de resfriamento muito mais altas quando exigido pela metalurgia específica do material.

Custo e Complexidade

Sistemas capazes de têmpera a gás de alta pressão (HPGQ) com design de bico otimizado são complexos e representam um investimento significativo. Sistemas mais simples para resfriamento lento e controlado são menos caros, mas carecem da versatilidade para processar uma ampla gama de ligas avançadas.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia de resfriamento ideal é definida pelo material e pelo seu objetivo final.

- Se o seu foco principal é a dureza máxima em aços ferramenta: A têmpera a gás de alta pressão é o padrão moderno para atingir dureza uniforme com excelente controle dimensional.

- Se o seu foco principal é o refino de grãos em superligas específicas: A têmpera rápida a óleo é frequentemente necessária para atingir as taxas de resfriamento exigidas, aceitando as compensações de potencial distorção e limpeza pós-processamento.

- Se o seu foco principal é o alívio de tensões e a estabilidade dimensional: O resfriamento lento e controlado usando um reenchimento de gás inerte é o método ideal e mais confiável.

- Se o seu foco principal é a segurança operacional e a longevidade do equipamento: Um sistema de refrigeração a água robusto e independente para a câmara e o corpo do forno é uma base inegociável para qualquer processo.

Em última análise, o sistema de refrigeração transforma o forno a vácuo de um simples forno em um instrumento metalúrgico preciso.

Tabela Resumo:

| Função | Método de Resfriamento | Principal Benefício | Aplicação Típica |

|---|---|---|---|

| Proteção do Equipamento | Refrigeração a Água | Evita superaquecimento e danos | Garante operação segura e longevidade |

| Controle de Propriedades do Material | Têmpera a Gás | Dureza uniforme com distorção mínima | Aços ferramenta de alta velocidade |

| Controle de Propriedades do Material | Têmpera a Óleo | Resfriamento rápido para refino de grãos | Superligas à base de níquel |

| Controle de Propriedades do Material | Resfriamento Lento Controlado | Alívio de tensões e estabilidade dimensional | Recozimento de componentes de titânio |

Atualize as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios produtos de engenharia de precisão, como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais exclusivos, entregando desempenho e confiabilidade superiores. Não deixe que os desafios de refrigeração o atrasem — entre em contato conosco hoje para discutir como podemos otimizar seus processos e alcançar seus objetivos metalúrgicos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento