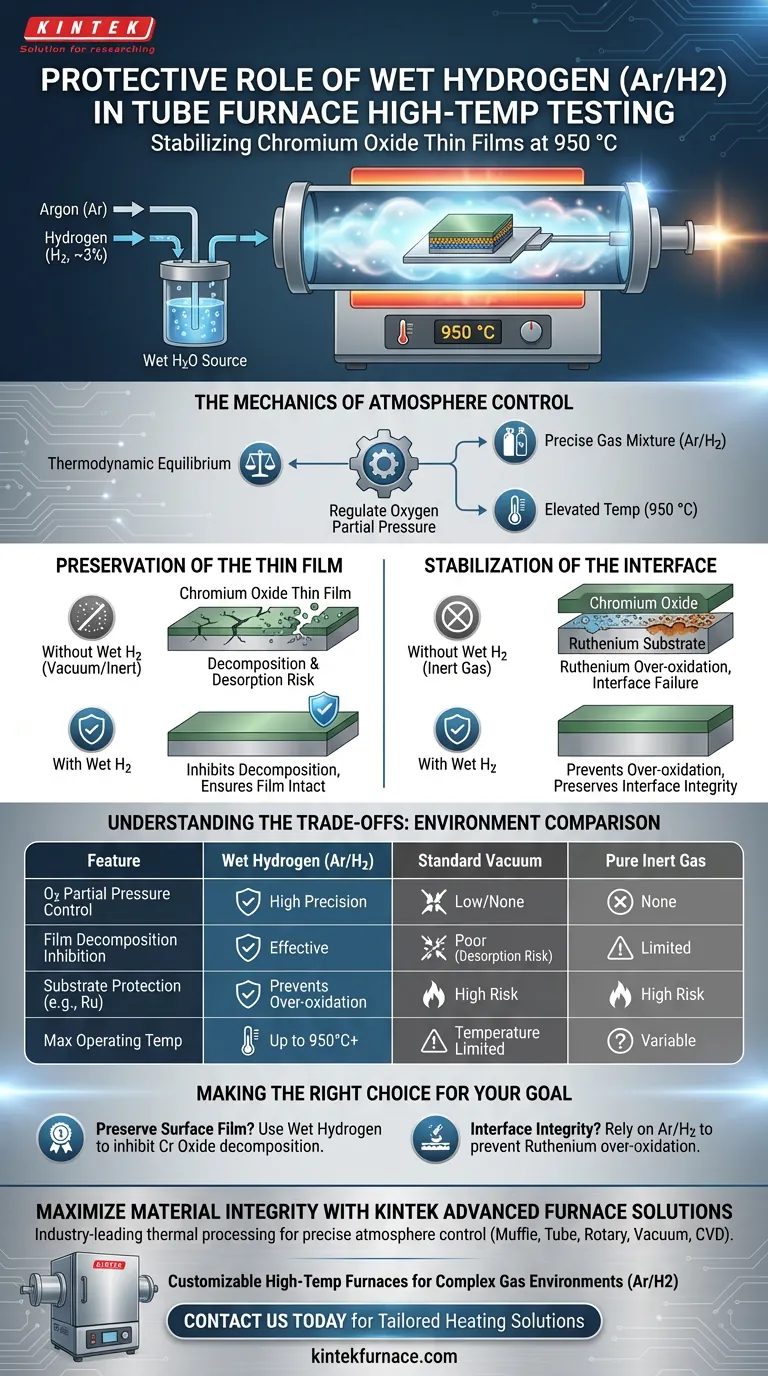

Um ambiente de hidrogênio úmido (Ar/H2) em fluxo serve como um meio de estabilização crítico durante os testes de alta temperatura de filmes finos de óxido de cromo. Ao introduzir uma mistura específica, como 3% de Hidrogênio em Argônio, essa atmosfera fornece controle preciso sobre a pressão parcial de oxigênio em temperaturas tão altas quanto 950 °C para prevenir a degradação do material.

Ponto Principal Ambientes padrão de vácuo ou gás inerte geralmente são insuficientes para testes de temperatura ultra-alta. Um ambiente de hidrogênio úmido é quimicamente necessário para inibir simultaneamente a decomposição do filme de óxido e prevenir a superoxidação de camadas de substrato sensíveis.

A Mecânica do Controle de Atmosfera

Regulação da Pressão Parcial de Oxigênio

A função principal de um ambiente de hidrogênio úmido em um forno tubular é a regulação precisa da pressão parcial de oxigênio.

Em temperaturas elevadas (por exemplo, 950 °C), a estabilidade química dos filmes finos é altamente dependente da atmosfera circundante.

Ao utilizar uma mistura de Argônio e Hidrogênio (3%), o sistema estabelece um equilíbrio termodinâmico que mantém os níveis específicos de oxigênio necessários para estabilizar os materiais.

Preservação do Filme Fino

Inibição da Decomposição

Um dos riscos mais significativos durante testes de alta temperatura é a quebra física e química do material da superfície.

Filmes finos de óxido de cromo são suscetíveis à decomposição e dessorção sob calor extremo.

O ambiente de hidrogênio úmido inibe efetivamente esses processos, garantindo que o filme permaneça intacto onde o vácuo ou gases inertes puros falhariam.

Estabilização da Interface

Proteção do Rutênio Subjacente

Em estruturas multicamadas, a estabilidade da interface entre o filme e o substrato é primordial.

Especificamente, quando uma camada de rutênio está sob o óxido de cromo, ela é vulnerável à superoxidação, que pode destruir a estrutura do dispositivo.

O ambiente Ar/H2 previne essa superoxidação, preservando assim a estabilidade térmica da estrutura da interface mesmo em temperaturas ultra-altas.

Compreendendo os Compromissos

Limitações de Ambientes Alternativos

É crucial entender por que ambientes mais simples são frequentemente rejeitados para esta aplicação específica.

Ambientes de vácuo geralmente carecem do controle de pressão parcial necessário para interromper a dessorção.

Similarmente, gases inertes puros (como Argônio puro) não fornecem o tamponamento químico necessário para prevenir a oxidação do rutênio subjacente. Portanto, embora uma configuração de hidrogênio úmido seja mais complexa de implementar, ela é estritamente necessária para testes de estabilidade precisos neste contexto.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a validade de seus testes de estabilidade de alta temperatura, você deve selecionar um ambiente que se alinhe com as restrições do seu material.

- Se seu foco principal é preservar o filme de superfície: Use hidrogênio úmido para inibir especificamente a decomposição e dessorção do óxido de cromo.

- Se seu foco principal é a Integridade da Interface: Confie na mistura Ar/H2 para prevenir a superoxidação de camadas subjacentes como o rutênio.

Ao controlar a pressão parcial de oxigênio através de um fluxo de hidrogênio úmido, você garante a sobrevivência de todo o conjunto de materiais a 950 °C.

Tabela Resumo:

| Característica | Hidrogênio Úmido (Ar/H2) | Vácuo Padrão | Gás Inerte Puro |

|---|---|---|---|

| Controle de Pressão Parcial de Oxigênio | Alta Precisão | Baixo/Nenhum | Nenhum |

| Inibição da Decomposição do Filme | Eficaz | Ruim (Risco de Dessorção) | Limitado |

| Proteção do Substrato (por exemplo, Ru) | Previne Superoxidação | Alto Risco | Alto Risco |

| Temperatura Máxima de Operação | Até 950°C+ | Temperatura Limitada | Variável |

Maximize a Integridade do Material com Soluções Avançadas de Forno KINTEK

Não deixe que a degradação do material comprometa sua pesquisa. A KINTEK oferece soluções de processamento térmico líderes na indústria, incluindo sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, especificamente projetados para controle preciso de atmosfera.

Nossa equipe de P&D especializada fabrica fornos de alta temperatura personalizáveis, projetados para lidar com ambientes de gás complexos como Ar/H2, garantindo que seus filmes finos e substratos sensíveis permaneçam estáveis em temperaturas de até 950 °C e além.

Pronto para elevar as capacidades de teste do seu laboratório? Entre em contato conosco hoje mesmo para discutir os requisitos exclusivos do seu projeto e descobrir como nossas soluções de aquecimento personalizadas podem entregar a precisão que sua pesquisa exige.

Guia Visual

Referências

- Quintin Cumston, William E. Kaden. Wafer-scale development, characterization, and high temperature stabilization of epitaxial Cr2O3 films grown on Ru(0001). DOI: 10.1063/5.0201818

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as áreas de aplicação de um forno tubular de 70mm? Aquecimento de Precisão para Ciência dos Materiais e Mais

- Qual é a função principal de um forno tubular de alta temperatura na síntese HELMA? Alcançar precisão de 1500°C

- Que factores devem ser considerados na escolha de um forno tubular para um laboratório?Explicação dos principais critérios de seleção

- Por que o controle de vácuo é crucial ao usar um forno tubular horizontal para o recozimento a 550 °C de filmes de a-SiC:H?

- Qual é a importância de usar um forno tubular de alta temperatura para recozimento térmico? Otimizar Eletrodos hDMHA

- Qual é o propósito de usar um forno tubular de alta temperatura para o recozimento pós-deposição de ITO? Otimizar o Desempenho do Filme

- Como os fornos tubulares se comparam aos fornos de caixa? Escolha o Forno Certo para o Seu Laboratório

- Quais funções principais um forno tubular programável executa? Domine a Síntese BN@C com Precisão