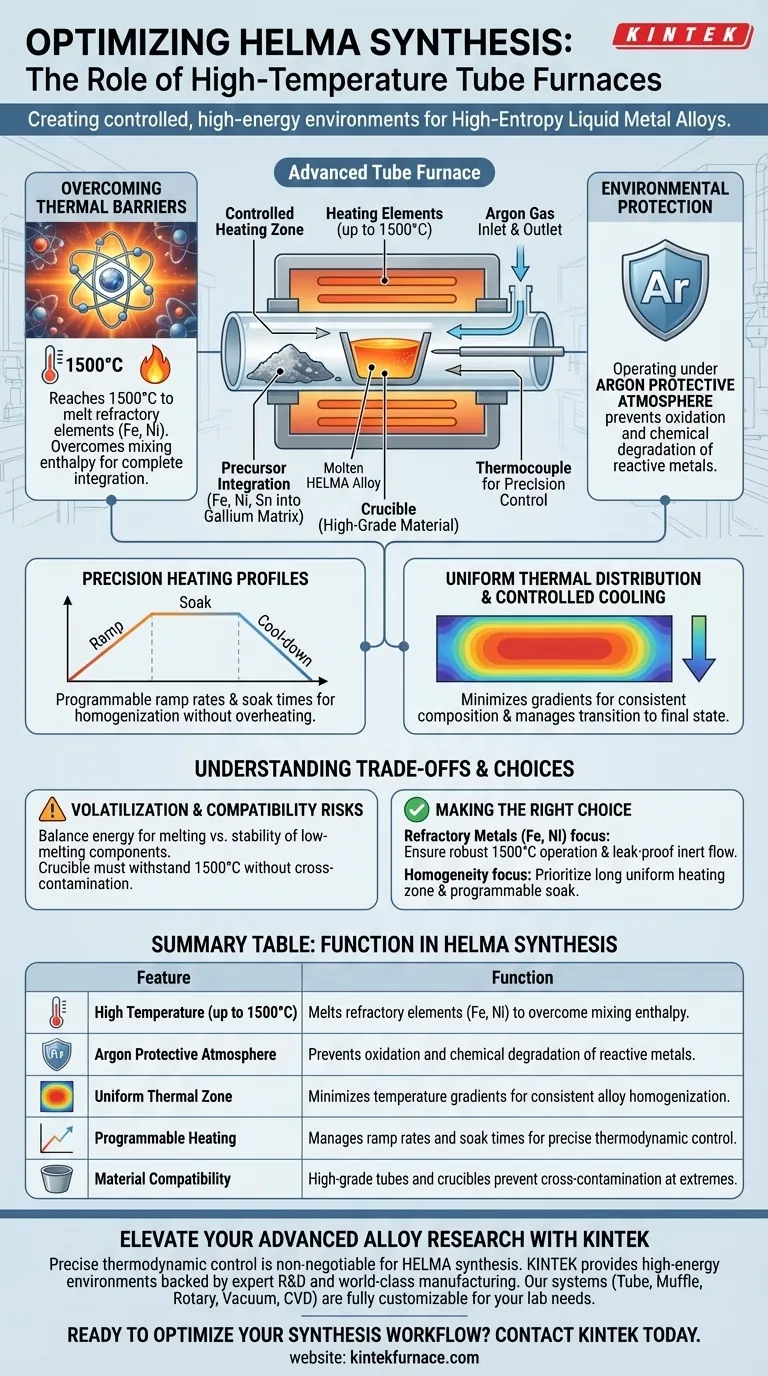

A função principal de um forno tubular de alta temperatura na síntese HELMA é criar um ambiente controlado e de alta energia que força precursores de alto ponto de fusão a se ligarem a uma matriz líquida. Ao gerar temperaturas de até 1500°C sob uma atmosfera protetora de argônio, o forno derrete elementos refratários como ferro e níquel, permitindo que se dissolvam completamente em uma base de gálio.

O forno fornece a energia térmica específica necessária para superar a entalpia de mistura atômica. Esse calor intenso impulsiona a integração termodinâmica de metais sólidos em estado líquido, facilitando o processo fundamental de ligas.

A Mecânica da Síntese HELMA

Superando Barreiras Térmicas

A síntese de Ligas Metálicas Líquidas de Alta Entropia (HELMA) requer a combinação de elementos com propriedades físicas vastamente diferentes.

O forno aquece os precursores metálicos a aproximadamente 1500°C para induzir um intenso movimento térmico.

Esse limiar térmico específico é crucial para superar a entalpia de mistura entre os átomos, garantindo que os elementos de alto ponto de fusão — especificamente ferro (Fe), níquel (Ni) e estanho (Sn) — derretam completamente e se integrem à matriz de gálio (Ga).

Proteção Ambiental

Derreter metais reativos em temperaturas tão altas introduz um risco significativo de oxidação.

Para mitigar isso, o forno tubular opera sob uma atmosfera protetora de argônio.

Este ambiente inerte protege os precursores durante a fase de aquecimento, prevenindo a degradação química e garantindo a pureza da liga final.

Perfis de Aquecimento de Precisão

A ligagem bem-sucedida depende de mais do que apenas calor bruto; requer gerenciamento térmico preciso.

Os fornos tubulares utilizam controladores de temperatura avançados para executar perfis de aquecimento complexos, incluindo taxas de rampa e tempos de imersão específicos.

Essa programabilidade garante que o material seja mantido na temperatura crítica de ligagem tempo suficiente para homogeneização completa, sem superaquecimento.

Por Que um Forno Tubular é Essencial

Distribuição Térmica Uniforme

Uma vantagem central do design do forno tubular é sua capacidade de fornecer calor consistente ao longo do comprimento do tubo de processamento.

Isso minimiza os gradientes de temperatura, que são prejudiciais ao processo de síntese.

O aquecimento uniforme garante que todo o lote atinja o ponto de fusão necessário simultaneamente, prevenindo inconsistências localizadas na composição da liga.

Resfriamento Controlado

O processo de síntese geralmente requer regimes de resfriamento específicos para estabilizar a estrutura do material.

Os fornos tubulares permitem taxas de resfriamento controladas após o período de imersão.

Essa capacidade é essencial para gerenciar a transição do estado de síntese de alta temperatura para o estado líquido final à temperatura ambiente.

Entendendo os Compromissos

Riscos de Volatilização

Embora 1500°C seja necessário para derreter ferro e níquel, isso aproxima outros elementos de seus pontos de ebulição.

Existe o risco de que componentes de menor ponto de fusão (como a matriz de Gálio) possam volatilizar se a pressão e a atmosfera não forem estritamente gerenciadas.

Equilibrar a energia necessária para elementos refratários contra a estabilidade da matriz líquida é um desafio crítico.

Compatibilidade de Materiais

As temperaturas extremas de operação colocam um estresse significativo nos materiais de contenção.

Os materiais do cadinho e do tubo devem ser capazes de suportar 1500°C sem reagir com a fusão HELMA.

A seleção incorreta de materiais pode levar à contaminação cruzada, onde o vaso cria impurezas na liga, comprometendo o experimento.

Fazendo a Escolha Certa para Seu Objetivo

Para alcançar a síntese HELMA bem-sucedida, você deve alinhar as capacidades de seu equipamento com as necessidades termodinâmicas de sua composição de liga específica.

- Se seu foco principal é a ligagem de metais refratários (Fe, Ni): Certifique-se de que seu forno seja classificado para operação contínua a 1500°C e suporte um fluxo de gás inerte robusto e à prova de vazamentos para evitar oxidação.

- Se seu foco principal é a homogeneidade da liga: Priorize um forno com uma longa zona de aquecimento uniforme e tempos de imersão programáveis para garantir a dissolução completa de todos os precursores.

Em última análise, o forno tubular de alta temperatura serve como o motor termodinâmico que força elementos sólidos e líquidos díspares em um estado unificado e de alta entropia.

Tabela Resumo:

| Recurso | Função na Síntese HELMA |

|---|---|

| Alta Temperatura (até 1500°C) | Derrete elementos refratários (Fe, Ni) para superar a entalpia de mistura. |

| Atmosfera Protetora de Argônio | Previne a oxidação e a degradação química de metais reativos. |

| Zona Térmica Uniforme | Minimiza gradientes de temperatura para homogeneização consistente da liga. |

| Aquecimento Programável | Gerencia taxas de rampa e tempos de imersão para controle termodinâmico preciso. |

| Compatibilidade de Materiais | Tubos e cadinhos de alta qualidade evitam contaminação cruzada em condições extremas. |

Eleve Sua Pesquisa Avançada de Ligas com a KINTEK

O controle termodinâmico preciso é inegociável para a síntese bem-sucedida de Ligas Metálicas Líquidas de Alta Entropia (HELMA). A KINTEK fornece os ambientes de alta energia necessários para impulsionar processos complexos de ligagem, apoiados por P&D especializado e fabricação de classe mundial.

Nossa linha de sistemas Tubulares, Mufla, Rotativos, a Vácuo e CVD é projetada para desempenho de até 1500°C e além, garantindo aquecimento uniforme e proteção de atmosfera inerte para seus precursores mais sensíveis. Se você está ligando metais refratários ou desenvolvendo materiais personalizados, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório.

Pronto para otimizar seu fluxo de trabalho de síntese? Entre em contato com a KINTEK hoje mesmo para encontrar a solução perfeita de forno de alta temperatura para sua pesquisa.

Guia Visual

Referências

- Sahar Nazari, Rouhollah Jalili. Configuring a Liquid State High‐Entropy Metal Alloy Electrocatalyst. DOI: 10.1002/smll.202504087

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como um forno tubular de zona de dupla temperatura facilita a preparação de materiais compósitos como ReO3–Cu2Te?

- Como o uso de um forno tubular para recozimento protegido por nitrogênio afeta os catalisadores de óxido de estanho? Desbloqueie Atividade Superior

- Como um forno tubular de laboratório é utilizado na TG-DTA de pós compósitos revestidos de sílica? Guia de Análise por Especialistas

- Por que os fornos de tubo de queda são ferramentas essenciais em processos de alta temperatura? Desvende a precisão na combustão e pesquisa de materiais

- Por que a composição química da liga usada em reatores tubulares é crítica? Insights sobre os resultados do craqueamento de etano

- Por que a manutenção é importante para fornos de tubo bipartido? Garanta Precisão, Segurança e Eficiência

- Qual o papel de um forno tubular na pirólise do xisto betuminoso? Dominando a Conversão e o Rendimento de Querosene

- Como os fornos tubulares de grau industrial facilitam a preparação de perovskitas de alta estabilidade? Aprimorar a Pureza de Fase