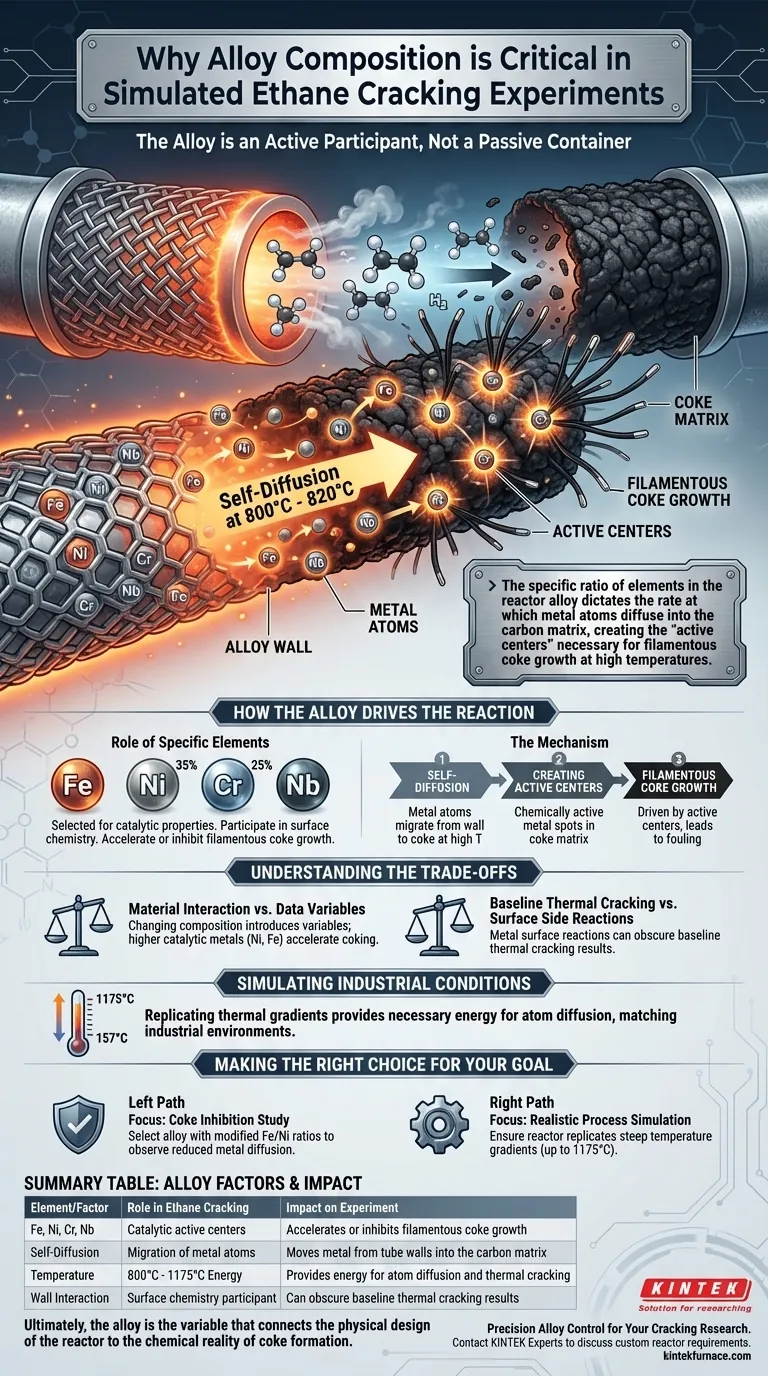

A composição química da liga não é um recipiente passivo; é um participante ativo na reação. Em simulações de craqueamento de etano, elementos específicos — como ferro, níquel, cromo e nióbio — atuam como catalisadores, em vez de meros componentes estruturais. Pesquisadores controlam meticulosamente essa composição para estudar como os átomos de metal migram das paredes do tubo para induzir e sustentar a formação de coque.

A proporção específica de elementos na liga do reator dita a taxa na qual os átomos de metal se difundem na matriz de carbono, criando os "centros ativos" necessários para o crescimento de coque filamentoso em altas temperaturas.

Como a Liga Impulsiona a Reação

Além da Integridade Estrutural

Na engenharia padrão, as ligas são escolhidas pela resistência e resistência ao calor. Em experimentos de craqueamento de etano, no entanto, a liga desempenha um papel químico. As paredes do reator interagem diretamente com o gás do processo.

O Papel de Elementos Específicos

Composições comuns, como aquelas contendo pesos variados de ferro, níquel (por exemplo, 35%), cromo (por exemplo, 25%) e nióbio, são selecionadas por suas propriedades catalíticas. Esses metais não permanecem estáticos; eles participam da química de superfície que ocorre durante o craqueamento.

O Mecanismo de Formação de Coque

Autodifusão de Átomos

Em temperaturas de operação entre 800°C e 820°C, ocorre um fenômeno físico crítico: autodifusão. Átomos de metal da rede da liga migram (difundem-se) para fora. Eles se movem da parede sólida do tubo para a camada de coque em desenvolvimento (depósitos de carbono).

Criação de Centros Ativos

Essa difusão não é aleatória; ela cria "centros ativos" de metal dentro da matriz de coque. Esses centros são pontos quimicamente ativos que facilitam reações adicionais.

Crescimento de Coque Filamentoso

A presença desses centros ativos de metal é o principal impulsionador de um tipo específico de incrustação chamado coque filamentoso. Ao controlar a composição da liga, os pesquisadores podem acelerar ou inibir esse crescimento para entender a cinética subjacente.

Compreendendo os Compromissos

A Complexidade da Interação de Materiais

Embora a alteração da composição da liga forneça dados valiosos sobre a formação de coque, ela introduz variáveis que devem ser cuidadosamente gerenciadas. Uma concentração mais alta de metais catalíticos (como níquel ou ferro) pode acelerar os mecanismos de coquefação.

Distinguindo Tipos de Reação

Essa aceleração às vezes pode obscurecer os resultados de craqueamento térmico de base. Os pesquisadores devem diferenciar entre o craqueamento causado pelo calor e as reações secundárias causadas pela própria superfície metálica.

Simulando Condições Industriais

Replicação de Gradientes Térmicos

Para tornar essas descobertas aplicáveis a plantas do mundo real, o ambiente físico deve corresponder ao químico. Reatores tubulares usam zonas de aquecimento para criar gradientes de temperatura massivos, geralmente variando de 1175°C a 157°C.

Espaço Físico para Difusão

Essas condições térmicas fornecem a energia necessária para a difusão de metal descrita acima. O projeto do reator garante que as condições termodinâmicas dentro do tubo imitem o ambiente hostil da produção industrial.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar sua configuração experimental, você deve alinhar a seleção da liga com seu objetivo de pesquisa específico.

- Se seu foco principal for o estudo da inibição de coque: Selecione composições de liga com proporções modificadas de ferro ou níquel para observar como a redução da difusão de metal retarda o crescimento filamentoso.

- Se seu foco principal for a simulação realista de processos: Garanta que seu reator replique os gradientes de temperatura acentuados (até 1175°C) para validar que a liga se comporta termodinamicamente como faria em uma planta comercial.

Em última análise, a liga é a variável que conecta o projeto físico do reator à realidade química da formação de coque.

Tabela Resumo:

| Elemento/Fator | Papel no Craqueamento de Etano | Impacto no Experimento |

|---|---|---|

| Fe, Ni, Cr, Nb | Centros ativos catalíticos | Acelera ou inibe o crescimento de coque filamentoso |

| Autodifusão | Migração de átomos de metal | Move o metal das paredes do tubo para a matriz de carbono |

| Temperatura | 800°C - 1175°C | Fornece energia para difusão de átomos e craqueamento térmico |

| Interação da Parede | Participante da química de superfície | Pode obscurecer os resultados de craqueamento térmico de base |

Controle Preciso de Liga para Sua Pesquisa de Craqueamento

Compreender a complexa interação entre a metalurgia do reator e a formação de coque é essencial para simulações laboratoriais precisas. A KINTEK fornece soluções térmicas de alto desempenho e personalizáveis, projetadas para atender às rigorosas demandas da pesquisa química. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD adaptados às suas necessidades experimentais exclusivas.

Se você está estudando a cinética de inibição de coque ou replicando gradientes térmicos industriais, nossa equipe entrega os fornos de alta temperatura especializados necessários para dados confiáveis.

Otimize seus resultados experimentais hoje mesmo — Entre em contato com os Especialistas KINTEK para discutir os requisitos do seu reator personalizado.

Guia Visual

Referências

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985551

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é o mecanismo do processo de difusão em um forno tubular? Domine a Redestribuição de Dopantes com Blindagem de Nitrogênio

- Quais são as vantagens técnicas de usar um forno tubular de três zonas? Melhorar a qualidade do filme fino de SnSe

- Qual é o propósito de usar um forno tubular de alta temperatura com um gerador de vapor para simulação de LOCA?

- Qual o papel de um forno tubular de alto vácuo (CVD) na síntese de HEA@CNT? Crescimento In-Situ de Nanocompósitos Mestre

- Como um forno tubular vertical de zona única de temperatura facilita o crescimento de cristais únicos de PdSe2 de alta qualidade?

- Para que serve um forno tubular vertical na fabricação de semicondutores? Essencial para processamento térmico de alta precisão

- Por que é necessário um forno tubular de alta temperatura para a síntese de catalisadores Fe-N-C? Chave para a Engenharia Atômica

- Como o calor é transferido para os materiais dentro do forno tubular? Domine o aquecimento uniforme para o seu laboratório