Em suma, o calor é transferido para os materiais dentro de um forno tubular através de um processo de três estágios. Primeiro, os elementos de aquecimento transferem energia para o exterior do tubo do forno por radiação e convecção. Em seguida, esse calor viaja através da parede sólida do tubo por condução. Finalmente, a superfície interna quente do tubo aquece a amostra dentro através de uma combinação de radiação, convecção (se houver um gás presente) e condução direta.

Um forno tubular não aquece a sua amostra diretamente. Em vez disso, ele cria um ambiente quente precisamente controlado – o próprio tubo – que então transfere esse calor para o seu material através de uma combinação dos três mecanismos fundamentais de transferência de calor. Compreender esta sequência é fundamental para alcançar um resultado uniforme e previsível.

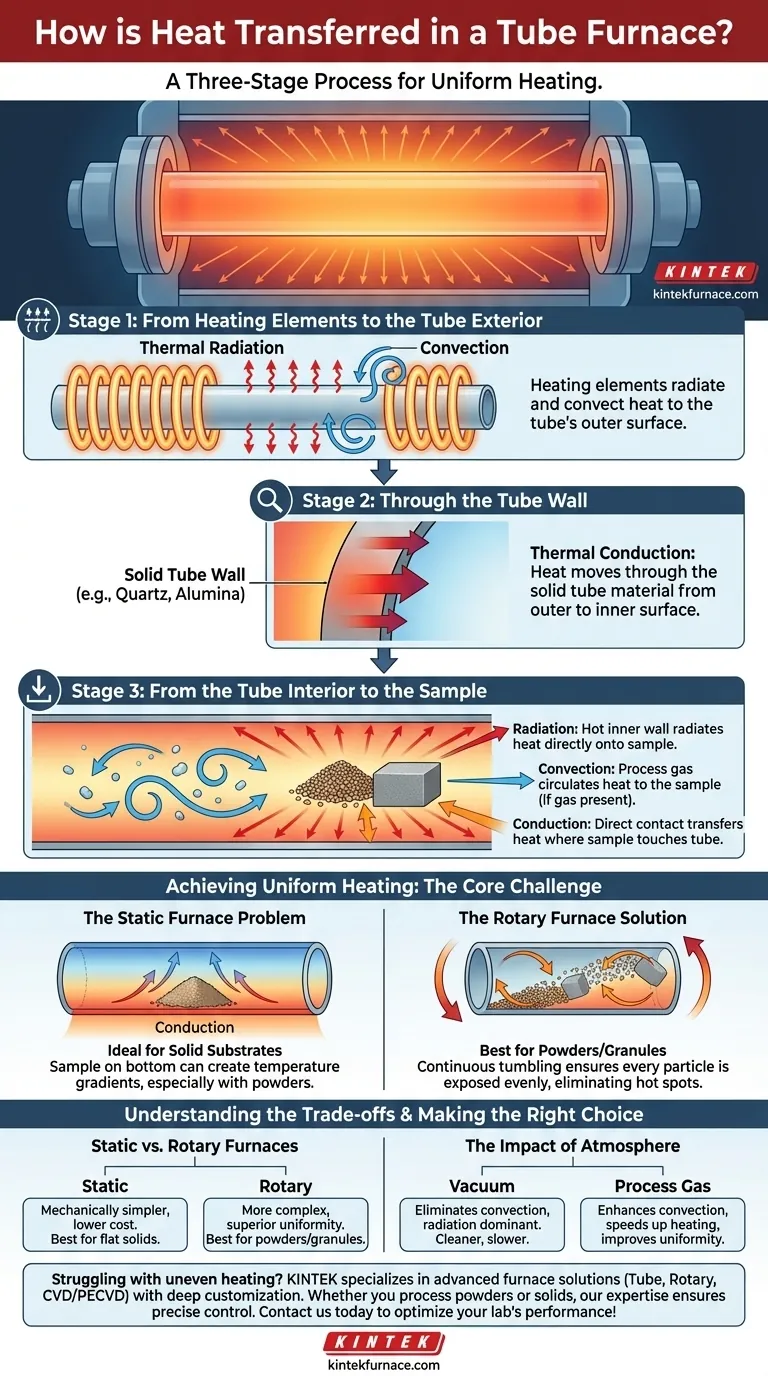

A Via de Transferência de Calor em Três Estágios

A jornada do calor da tomada elétrica para a sua amostra é uma cadeia controlada de eventos. Cada estágio usa diferentes princípios físicos para mover a energia para onde ela precisa ir.

Estágio 1: Dos Elementos de Aquecimento para o Exterior do Tubo

O processo começa com os elementos de aquecimento, que são tipicamente feitos de materiais de alta resistência, como carboneto de silício ou dissiliceto de molibdênio. Quando a corrente passa por eles, eles ficam extremamente quentes.

Esses elementos cercam o tubo de processo sem tocá-lo. O calor intenso que eles geram é transferido para a superfície externa do tubo principalmente através de dois mecanismos:

- Radiação Térmica: Os elementos quentes emitem ondas eletromagnéticas que são absorvidas pelo tubo, elevando sua temperatura. Esta é a forma dominante de transferência de calor nas altas temperaturas observadas na maioria dos fornos.

- Convecção: O ar ou gás no espaço entre os elementos e o tubo aquece, circula e transfere calor para a superfície do tubo.

Estágio 2: Através da Parede do Tubo

Uma vez que o exterior do tubo do forno está quente, o calor deve viajar para o interior. Essa transferência ocorre puramente por condução térmica.

A energia térmica se move diretamente através do material sólido do tubo — seja quartzo, alumina ou outra cerâmica — da superfície externa mais quente para a superfície interna mais fria. A eficiência desta etapa depende da condutividade térmica do material do tubo.

Estágio 3: Do Interior do Tubo para a Amostra

Este é o estágio final e mais matizado, onde o calor é transferido da parede interna quente do tubo para o seu material. Todos os três modos de transferência de calor podem estar em jogo dentro do tubo.

- Radiação: A parede interna quente do tubo irradia calor diretamente para a superfície da sua amostra. Para amostras em vácuo ou em temperaturas muito altas, este é frequentemente o mecanismo primário.

- Convecção: Se você estiver usando um gás de processo (como argônio, nitrogênio ou ar), o gás aquece ao entrar em contato com a parede do tubo. Ele então circula dentro do tubo, transferindo calor para a sua amostra.

- Condução: Onde a sua amostra toca fisicamente o fundo ou as laterais do tubo, o calor é transferido por contato direto. Isso é mais relevante para as partes da amostra que repousam no fundo do tubo.

Alcançando Aquecimento Uniforme: O Desafio Principal

Simplesmente aquecer a amostra não é suficiente; para a maioria dos processos, ela deve ser aquecida uniformemente. O aquecimento inconsistente pode levar a experimentos falhos, com algumas partes da amostra sendo sub-processadas enquanto outras são superaquecidas.

O Problema do Forno Estático

Em um forno tubular estático padrão, uma amostra deitada no fundo do tubo pode criar um gradiente de temperatura. O fundo da amostra aquece por condução, enquanto a parte superior é aquecida mais lentamente por radiação e convecção. Isso pode ser um problema, especialmente para pós ou grânulos.

A Solução do Forno Rotativo

Os fornos tubulares rotativos resolvem esse problema com uma solução mecânica simples e eficaz: eles giram todo o tubo de processo.

Essa rotação continuamente mexe ou "vira" o material dentro. Ao misturar constantemente a amostra, cada partícula é repetidamente exposta à condução direta da parede quente do tubo, à convecção da atmosfera interna e à radiação de todos os ângulos. Esse movimento dinâmico é altamente eficaz na eliminação de pontos quentes e na garantia de uma uniformidade de temperatura excepcional.

Compreendendo as Trocas

A escolha da abordagem de aquecimento correta requer a compreensão dos compromissos inerentes entre diferentes métodos e condições.

Fornos Estáticos vs. Rotativos

Um forno estático é mecanicamente mais simples e ideal para processar substratos sólidos e planos, onde a superfície voltada para a fonte de calor é a área principal de interesse.

Um forno rotativo é mais complexo, mas é essencial para pós, grânulos ou qualquer material particulado que exija que cada superfície seja aquecida uniformemente. O sistema mecânico adicionado aumenta o custo e a manutenção, mas proporciona uma uniformidade superior para esses materiais.

O Impacto da Atmosfera

O ambiente dentro do tubo afeta dramaticamente a transferência de calor.

Operar sob vácuo elimina completamente a convecção, tornando a radiação o mecanismo de transferência dominante da parede do tubo para a amostra. Isso pode resultar em aquecimento mais lento, mas fornece um ambiente ultralimpo e não reativo.

O fluxo de um gás de processo introduz e aprimora a convecção. Isso pode acelerar o aquecimento e ajudar a melhorar a uniformidade da temperatura, especialmente em um forno estático, pois o gás em movimento ajuda a distribuir o calor mais ativamente.

Fazendo a Escolha Certa para o Seu Objetivo

Seu material e seu objetivo de processo ditarão a estratégia de aquecimento mais eficaz.

- Se o seu foco principal é um substrato sólido ou wafer: Um forno tubular estático é tipicamente suficiente, pois a radiação da parede uniforme do tubo aquecerá a superfície exposta de forma eficaz.

- Se o seu foco principal são pós ou materiais granulares: Um forno rotativo é a escolha superior para prevenir gradientes de temperatura e garantir que cada partícula seja processada uniformemente.

- Se o seu foco principal é o controle da atmosfera: Esteja ciente de que usar vácuo remove a convecção, enquanto usar um gás em fluxo aprimora-a, mudando diretamente a dinâmica de como sua amostra é aquecida.

Ao entender essa cadeia de transferência de calor, você pode controlar melhor os resultados experimentais e selecionar o equipamento certo para sua aplicação específica.

Tabela Resumo:

| Estágio | Mecanismo de Transferência de Calor | Detalhes Principais |

|---|---|---|

| 1: Elementos para Exterior do Tubo | Radiação, Convecção | Elementos de aquecimento irradiam calor; convecção de ar/gás transfere energia para a superfície do tubo. |

| 2: Através da Parede do Tubo | Condução | O calor move-se através do material sólido do tubo (ex: quartzo, alumina) da superfície externa para a interna. |

| 3: Interior do Tubo para Amostra | Radiação, Convecção, Condução | O tubo interno irradia calor; a convecção de gás circula; a condução por contato direto ocorre se a amostra tocar o tubo. |

| Soluções de Aquecimento Uniforme | Método | Aplicação |

| Forno Estático | Dominado por radiação | Ideal para substratos sólidos; pode ter gradientes em pós. |

| Forno Rotativo | Mistura contínua | Melhor para pós/grânulos; garante exposição uniforme às fontes de calor. |

Lutando com aquecimento irregular em seus experimentos? A KINTEK é especialista em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Aproveitando P&D excepcional e fabricação interna, oferecemos produtos como Fornos Tubulares, Fornos Rotativos e Sistemas CVD/PECVD, com forte personalização profunda para atender a requisitos únicos. Seja você processando pós, grânulos ou substratos sólidos, nossa expertise garante controle preciso de temperatura e uniformidade. Entre em contato conosco hoje para discutir como podemos otimizar o desempenho do seu laboratório e alcançar resultados confiáveis!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais