O principal propósito de usar um forno tubular de alta temperatura combinado com um gerador de vapor é criar um ambiente controlado que simule rigorosamente um Acidente de Perda de Refrigerante (LOCA) dentro de um reator nuclear. Essa configuração de sistema duplo é essencial para testar revestimentos de combustível tolerante a acidentes (ATF), medindo especificamente como os materiais de deposição física de vapor (PVD) resistem a calor extremo de até 1200°C na presença de vapor d'água de alta concentração.

Essa montagem experimental atua como uma ferramenta de validação crítica, permitindo que os pesquisadores quantifiquem as margens de segurança dos revestimentos protetores, isolando seu comportamento sob os estresses térmicos e químicos específicos de uma falha do reator.

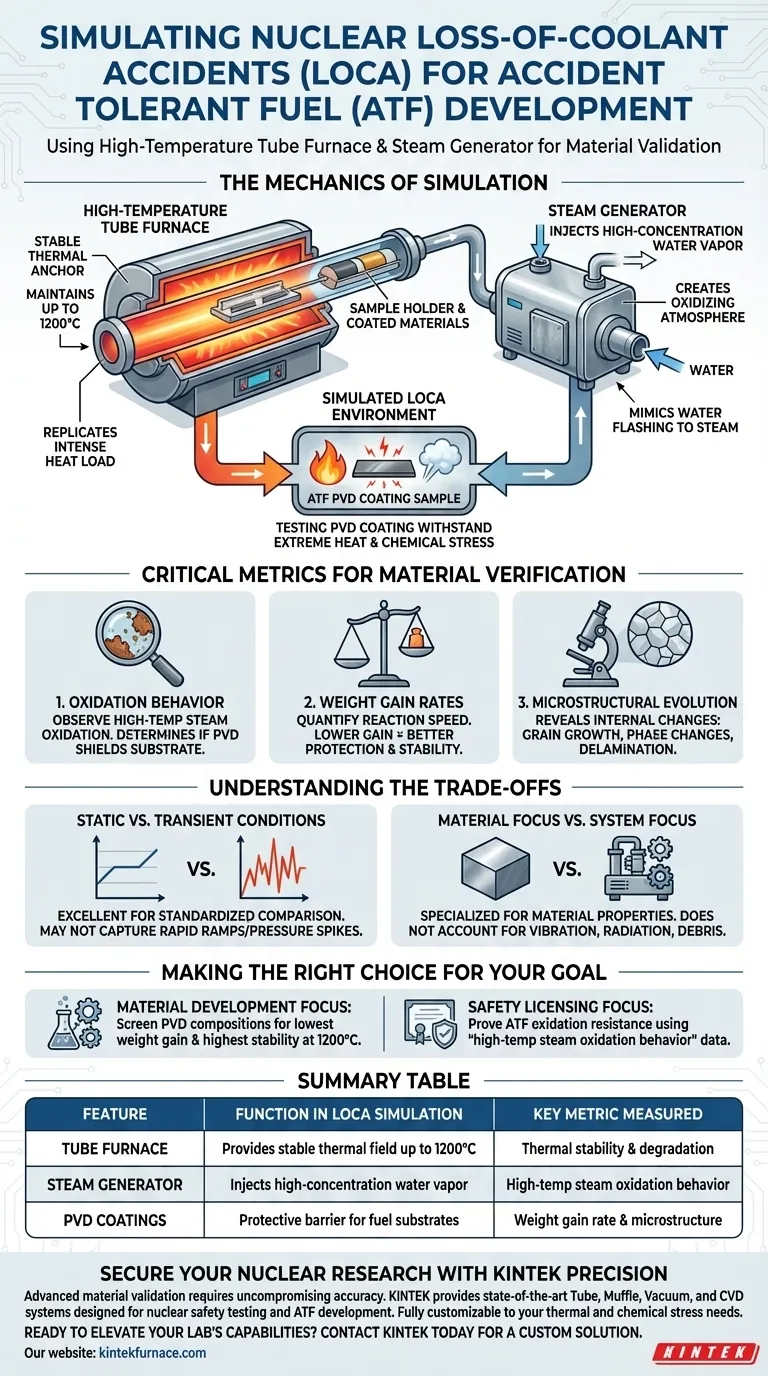

A Mecânica da Simulação

O Papel do Forno Tubular

O forno tubular serve como âncora térmica do experimento, criando um campo de temperatura constante e estável.

Ele é capaz de manter temperaturas de até 1200°C. Essa capacidade permite que os pesquisadores repliquem a intensa carga térmica que as varetas de combustível experimentam quando o refrigerante líquido é perdido no núcleo do reator.

O Papel do Gerador de Vapor

Enquanto o calor é destrutivo, o vapor impulsiona a degradação química. O gerador de vapor injeta continuamente vapor d'água de alta concentração na câmara do forno.

Isso cria uma atmosfera oxidante que imita as condições específicas de um LOCA, onde a água se transforma em vapor e reage agressivamente com os materiais do reator.

Métricas Críticas para Verificação de Materiais

Investigando o Comportamento de Oxidação

O objetivo central dessa configuração é observar o comportamento de oxidação em vapor a alta temperatura.

Os pesquisadores usam esses dados para determinar se os revestimentos PVD podem proteger eficazmente o substrato subjacente contra oxidação rápida. Este é o principal mecanismo de defesa exigido para Combustíveis Tolerantes a Acidentes.

Medindo Taxas de Ganho de Peso

A oxidação adiciona massa ao material. Ao monitorar as taxas de ganho de peso, os cientistas podem quantificar exatamente a rapidez com que o revestimento está reagindo com o vapor.

Um menor ganho de peso geralmente se correlaciona com melhor proteção e maior estabilidade, servindo como uma métrica chave de aprovação/reprovação para candidatos a ATF.

Analisando a Evolução Microestrutural

Além das mudanças superficiais, o teste revela a evolução microestrutural dos revestimentos.

O calor e o vapor elevados podem causar crescimento de grãos, mudanças de fase ou delaminação de camadas. Compreender essas mudanças estruturais internas é vital para prever a integridade a longo prazo do revestimento.

Compreendendo os Compromissos

Condições Estáticas vs. Transitórias

Essa configuração fornece um campo de temperatura constante e estável, o que é excelente para comparação padronizada de materiais.

No entanto, pode não capturar totalmente os rápidos aumentos de temperatura ou picos de pressão associados ao início caótico de um evento LOCA no mundo real. É uma simulação em estado estacionário de uma condição de acidente, não uma reprodução dinâmica do acidente em si.

Foco no Material vs. Foco no Sistema

Este método é altamente especializado para testar propriedades de materiais como revestimentos PVD.

Ele não leva em consideração outras variáveis de LOCA, como vibração mecânica, fluxo de radiação ou impacto de detritos. É um teste químico e térmico focado, não um teste holístico de sistema completo.

Fazendo a Escolha Certa para Seu Objetivo

Esta configuração de simulação é o padrão da indústria para triagem e verificação de materiais nucleares avançados. Veja como aplicá-la aos seus objetivos:

- Se seu foco principal é o desenvolvimento de materiais: Use esta configuração para triar várias composições de PVD, procurando o menor ganho de peso e a maior estabilidade microestrutural a 1200°C.

- Se seu foco principal é o licenciamento de segurança: Utilize dados desses testes para comprovar a resistência à oxidação do seu projeto de ATF, usando o "comportamento de oxidação em vapor a alta temperatura" como sua evidência principal.

Essa combinação de forno e gerador de vapor continua sendo o método definitivo para validar os limites de proteção dos revestimentos de combustível nuclear de próxima geração.

Tabela Resumo:

| Característica | Função na Simulação de LOCA | Métrica Chave Medida |

|---|---|---|

| Forno Tubular | Fornece campo térmico estável até 1200°C | Estabilidade térmica e degradação |

| Gerador de Vapor | Injeta vapor d'água de alta concentração | Comportamento de oxidação em vapor a alta temperatura |

| Revestimentos PVD | Barreira protetora para substratos de combustível | Taxa de ganho de peso e microestrutura |

Garanta Sua Pesquisa Nuclear com KINTEK Precision

A validação de materiais avançados requer precisão intransigente. A KINTEK fornece sistemas de ponta de Tubos, Muflas, Vácuo e CVD projetados para atender às demandas rigorosas de testes de segurança nuclear e desenvolvimento de ATF.

Apoiados por P&D e fabricação especializados, nossos fornos de alta temperatura são totalmente personalizáveis para simular os estresses térmicos e químicos exatos que sua pesquisa exige. Se você está analisando a evolução microestrutural ou medindo taxas de oxidação, nosso equipamento oferece o ambiente estável necessário para resultados definitivos.

Pronto para elevar as capacidades do seu laboratório? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada.

Guia Visual

Referências

- Yuxin Tang, Dewen Tang. High-Temperature Oxidation Behavior of TiN-, Cr-, and TiN–Cr PVD-Coated Zircaloy 4 Alloy at 1200 °C. DOI: 10.3390/ma18081692

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual é a função de um forno tubular de zona dupla na CVD de filmes 2DP-F? Desbloqueie o Controle Preciso do Crescimento de Filmes Finos

- Quais materiais são usados para os tubos em fornos de tubo de queda e por quê? Escolha o Tubo Certo para o Sucesso em Altas Temperaturas

- Por que um tubo de tântalo é encapsulado em um tubo de quartzo a vácuo? Prevenção de Oxidação e Fragilização na Calcinação em Alta Temperatura

- Quais condições críticas de processamento um forno tubular horizontal fornece para capacitores de NiO poroso 3D?

- Como os fornos tubulares se comparam aos fornos de caixa? Escolha o Forno Certo para o Seu Laboratório

- Como um forno de três zonas melhora o controle do processo? Alcance Uniformidade e Gradientes de Temperatura Precisos

- Por que um forno tubular é usado para Policondensação em Estado Sólido? Domine o Controle do Peso Molecular em SSP

- Quais são os benefícios de usar um forno tubular a vácuo? Obtenha um Processamento de Alta Temperatura Puro e Controlado