A função principal de um forno tubular de zona dupla na deposição química em fase vapor (CVD) de filmes de polímero 2D fluorado (2DP-F) é desacoplar o suprimento de precursor do processo de reação. Ao estabelecer duas seções de aquecimento controláveis independentemente, o sistema permite gerenciar a sublimação dos monômeros separadamente da polimerização e deposição que ocorrem no substrato.

Ponto Principal Alcançar filmes 2DP-F de alta qualidade requer o balanceamento da geração de vapor com a cinética da reação. O forno de zona dupla resolve isso isolando a temperatura de sublimação (controle da fonte) da temperatura de deposição (controle do crescimento), garantindo um fluxo estável de reagentes e uma regulação precisa da espessura do filme.

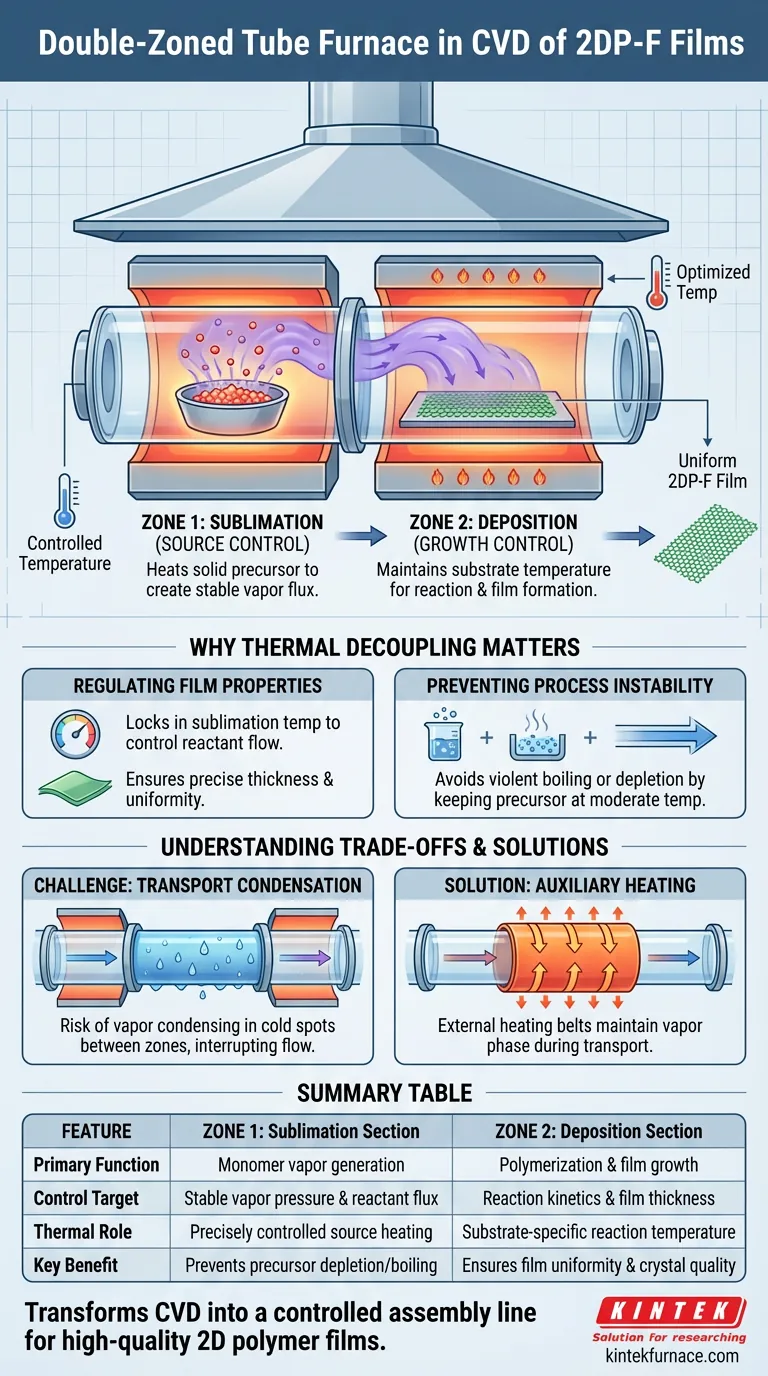

A Mecânica do Controle de Zona Dupla

A característica definidora desta configuração é a capacidade de manter um gradiente térmico específico. Isso não se trata apenas de aquecimento; trata-se de criar ambientes termodinâmicos distintos para diferentes estágios do processo.

Zona 1: Sublimação Controlada

A primeira zona é dedicada aos monômeros precursores. O objetivo aqui é aquecer o material fonte sólido a uma temperatura precisa onde ele sublime para a fase de vapor.

Ao isolar esta zona, você garante que os monômeros entrem na fase gasosa a uma taxa estável e controlada. Essa estabilidade estabelece uma pressão de vapor consistente, que é a "linha de suprimento" para o restante do processo.

Zona 2: Deposição Otimizada

A segunda zona contém o substrato onde o filme realmente crescerá. Esta zona é mantida na temperatura específica necessária para desencadear a reação química e facilitar a deposição do filme 2DP-F.

O controle independente aqui permite que você defina as condições termodinâmicas favoráveis à polimerização sem afetar a taxa com que o material fonte está sendo consumido na primeira zona.

Por Que o Desacoplamento Térmico Importa

O uso de um forno de zona única para esta aplicação forçaria um compromisso entre a geração de vapor e o crescimento do filme. A configuração de zona dupla elimina esse compromisso.

Regulando as Propriedades do Filme

A qualidade de um filme 2DP-F depende muito do fluxo de monômeros que chegam ao substrato.

Ao fixar a temperatura de sublimação na primeira zona, você controla efetivamente a "taxa de fluxo" dos reagentes. Esse suprimento preciso é fundamental para regular a espessura final do filme e garantir alta uniformidade em todo o substrato.

Prevenindo Instabilidade do Processo

Se o precursor for aquecido agressivamente demais (um risco em sistemas de zona única tentando atingir altas temperaturas de deposição), o material fonte pode ferver violentamente ou se esgotar muito rapidamente.

A configuração de zona dupla evita isso, mantendo o precursor em uma temperatura de volatilização moderada enquanto a zona de reação é mantida na temperatura potencialmente mais alta necessária para o crescimento cristalino ou polimerização adequados.

Entendendo as Compensações

Embora um forno de zona dupla forneça controle superior, ele introduz complexidade que deve ser gerenciada para evitar pontos de falha.

O Risco de Condensação no Transporte

Um desafio significativo na CVD de múltiplas zonas é o potencial de "pontos frios" entre a zona de sublimação e a zona de deposição, ou na tubulação a montante.

Se a temperatura cair nos tubos de transporte, os vapores de monômero sublimados podem condensar e adsorver nas paredes do tubo antes de atingir o substrato. Isso interrompe a entrega contínua de componentes químicos, levando à formação inconsistente de filmes.

A Necessidade de Aquecimento Auxiliar

Para mitigar a condensação, o forno é frequentemente usado em conjunto com cintas de aquecimento externas enroladas nas tubulações a montante.

Essas cintas fornecem calor auxiliar para manter a fase de vapor durante o transporte. Confiar apenas nas zonas internas do forno sem levar em conta as perdas térmicas nas linhas de transporte é uma armadilha comum.

Fazendo a Escolha Certa para Seu Objetivo

Ao configurar seu sistema de CVD para crescimento de 2DP-F, concentre-se nos parâmetros específicos do seu monômero e na estrutura de filme desejada.

- Se seu foco principal é a Uniformidade do Filme: Priorize o ajuste fino da primeira zona para encontrar a menor temperatura de sublimação possível que produza uma pressão de vapor estável, evitando "picos" de reagentes.

- Se seu foco principal é a Qualidade da Reação: Priorize a calibração da segunda zona para garantir que a temperatura do substrato esteja exatamente dentro da janela termodinâmica para polimerização ideal, independentemente da temperatura da fonte.

Em última análise, o forno de zona dupla transforma o processo de CVD de um evento térmico caótico em uma linha de montagem controlada, permitindo a fabricação precisa de filmes de polímero 2D de alta qualidade.

Tabela Resumo:

| Característica | Zona 1: Seção de Sublimação | Zona 2: Seção de Deposição |

|---|---|---|

| Função Principal | Geração de vapor de monômero | Polimerização e crescimento de filme |

| Alvo de Controle | Pressão de vapor estável e fluxo de reagentes | Cinética da reação e espessura do filme |

| Papel Térmico | Aquecimento da fonte precisamente controlado | Temperatura de reação específica do substrato |

| Benefício Chave | Evita depleção/ebulição do precursor | Garante uniformidade do filme e qualidade do cristal |

Eleve Sua Pesquisa de Filmes Finos com a KINTEK

A síntese precisa de filmes 2DP-F exige o desacoplamento térmico rigoroso que apenas um sistema de alto desempenho pode fornecer. A KINTEK oferece a expertise em P&D e excelência em fabricação que você precisa para dominar a Deposição Química em Fase Vapor. De Fornos Tubulares de Zona Dupla a sistemas especializados de Muffle, Rotativo, a Vácuo e CVD, nosso equipamento é totalmente personalizável para atender às suas necessidades exclusivas de laboratório.

Pronto para otimizar seu processo de deposição? Entre em Contato com a KINTEK Hoje para Consultar Nossos Especialistas

Guia Visual

Referências

- Qiyi Fang, Jun Lou. High-performance 2D electronic devices enabled by strong and tough two-dimensional polymer with ultra-low dielectric constant. DOI: 10.1038/s41467-024-53935-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são as caraterísticas dos fornos tubulares mais elaborados?Aquecimento de precisão para aplicações avançadas

- Qual faixa de temperatura os fornos tubulares de laboratório podem tipicamente atingir? Encontre a sua Solução Ideal de Alta Temperatura

- O que torna um forno tubular vertical eficiente e econômico?

- Que tipos de gases podem ser introduzidos no forno tubular de 3 zonas? Otimize Seu Processo com a Atmosfera Certa

- Qual é o tamanho máximo de amostra que o forno tubular de 3 zonas pode acomodar? Otimize para Aquecimento Uniforme e CVD

- Por que um forno de tubo a vácuo de alta precisão é essencial para o grafeno CVD? Domine o Controle de Crescimento e a Pureza

- Qual o papel de um forno tubular na preparação de filmes finos de g-C3N4? Otimize a sua síntese CVD de parede quente

- Qual é a função principal de um forno tubular de alta temperatura na CVD de ZnS? Domine a Síntese Precisa de Nanoestruturas