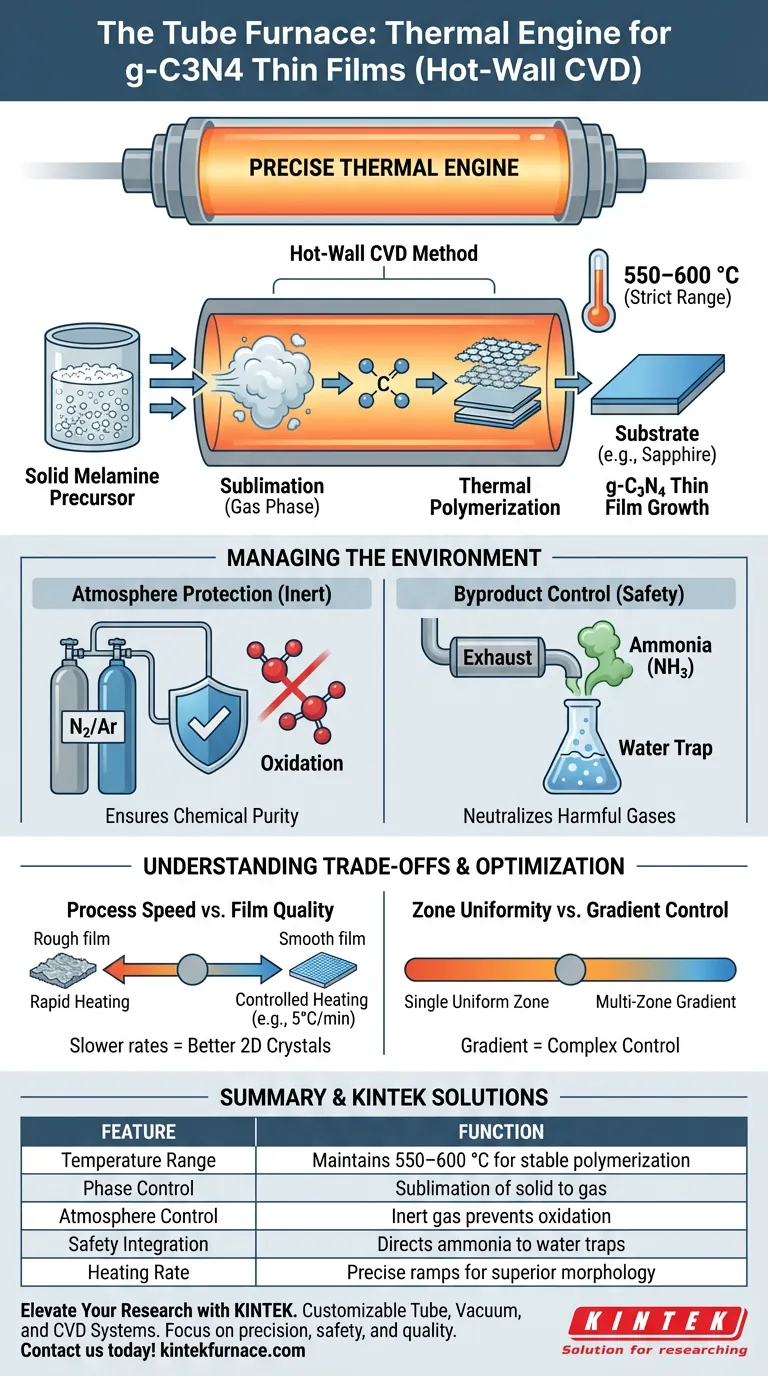

O forno tubular serve como o motor térmico preciso necessário para sintetizar filmes finos de nitreto de carbono em camadas (g-C3N4). No método de Deposição Química em Fase Vapor (CVD) de parede quente, sua função principal é criar um ambiente estável e de alta temperatura que converte o precursor sólido de melamina em vapor e impulsiona sua subsequente polimerização em um substrato.

Ponto Principal: O forno tubular atua como um reator de dupla função, controlando simultaneamente a transição de fase dos materiais precursores e a cinética do crescimento do filme. Ao manter uma faixa de temperatura estrita (tipicamente 550–600 °C), ele garante a polimerização térmica uniforme necessária para produzir filmes finos de g-C3N4 de alta qualidade em substratos como safira.

A Mecânica do Controle Térmico

Iniciando a Transição de Fase do Precursor

O processo começa com o forno aquecendo o pó precursor sólido de melamina. O forno deve fornecer energia térmica suficiente para sublimar o pó, transformando-o efetivamente de um sólido para uma fase gasosa.

Esta geração em fase gasosa é o primeiro passo crítico na deposição baseada em transporte. Sem aquecimento preciso, o precursor permaneceria sólido ou se decomporia de forma desigual.

Impulsionando a Polimerização Térmica

Uma vez que o precursor está na fase de vapor, o forno facilita a reação química conhecida como polimerização térmica. Esta reação reforma a estrutura molecular da melamina na estrutura de nitreto de carbono grafítico em camadas.

O calor fornecido pelo forno fornece a energia de ativação necessária para que essas moléculas se liguem e se montem na superfície do substrato.

Mantendo a Estabilidade da Zona de Reação

O método CVD de parede quente depende de um perfil de temperatura uniforme. O forno tubular é responsável por manter uma temperatura constante na zona de reação, especificamente entre 550 e 600 °C.

Flutuações fora dessa faixa podem levar à má qualidade do filme ou à polimerização incompleta. A natureza de "parede quente" garante que as paredes do reator sejam aquecidas, minimizando pontos frios que poderiam causar condensação prematura do precursor.

Gerenciando o Ambiente de Reação

Controlando as Emissões de Subprodutos

A decomposição térmica da melamina produz inevitavelmente gases residuais, especificamente amônia. A configuração do forno tubular desempenha um papel na segurança ao direcionar esses gases para o sistema de exaustão.

Um dispositivo de armadilha de água é tipicamente conectado à extremidade de exaustão do forno. Isso absorve e neutraliza a amônia, evitando a liberação de vapores nocivos na atmosfera do laboratório.

Proteção da Atmosfera

Embora o foco principal seja o calor, o forno tubular também fornece um ambiente selado para controle atmosférico. Ele permite a introdução de gases inertes (tipicamente Nitrogênio ou Argônio) para atuar como transportadores.

Esta atmosfera inerte previne a oxidação dos materiais de carbono em altas temperaturas, garantindo a pureza química do filme final de g-C3N4.

Compreendendo os Compromissos

Velocidade do Processo vs. Qualidade do Filme

Um forno tubular permite o ajuste das taxas de aquecimento (por exemplo, 5 °C por minuto). O aquecimento rápido pode acelerar o processo, mas pode levar à sublimação descontrolada e morfologia de filme áspera.

Taxas de aquecimento mais lentas e controladas facilitam uma melhor organização da estrutura molecular, resultando em cristais 2D de maior qualidade, mas aumentam o tempo total de fabricação.

Uniformidade da Zona vs. Controle de Gradiente

Para deposição simples, uma única zona de temperatura uniforme é eficaz. No entanto, mecanismos de transporte complexos podem se beneficiar de um forno multizona.

Uma configuração multizona pode criar um gradiente de temperatura, volatilizando precursores em uma zona a montante e depositando-os em uma zona a jusante mais fria. Embora isso ofereça mais controle sobre a nucleação, adiciona complexidade à otimização dos parâmetros.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo CVD, alinhe as configurações do seu forno com seus objetivos específicos:

- Se o seu foco principal é a Homogeneidade do Filme: Priorize um forno com uma zona de temperatura constante longa e estável (550–600 °C) para garantir polimerização uniforme em todo o substrato.

- Se o seu foco principal é a Segurança do Laboratório: Certifique-se de que a exaustão do seu forno esteja estritamente acoplada a uma armadilha de água funcional para neutralizar os subprodutos significativos de amônia liberados durante a decomposição da melamina.

- Se o seu foco principal é a Qualidade do Cristal: Utilize uma rampa de aquecimento programada (por exemplo, 5 °C/min) em vez de aquecimento rápido para permitir a montagem molecular ordenada e reduzir defeitos.

O sucesso na síntese de g-C3N4 depende não apenas de atingir altas temperaturas, mas da estabilidade precisa desse ambiente térmico.

Tabela Resumo:

| Característica | Função na Síntese CVD de g-C3N4 |

|---|---|

| Faixa de Temperatura | Mantém 550–600 °C para polimerização térmica estável |

| Controle de Fase | Facilita a sublimação da melamina sólida em fase gasosa |

| Controle de Atmosfera | Usa gás inerte (N2/Ar) para prevenir oxidação e garantir pureza |

| Integração de Segurança | Direciona subprodutos de amônia para armadilhas de água para neutralização |

| Taxa de Aquecimento | Rampas precisas (por exemplo, 5 °C/min) para morfologia superior de cristais 2D |

Eleve sua Pesquisa de Filmes Finos com a KINTEK

A precisão é a espinha dorsal da síntese de alta qualidade de filmes finos de g-C3N4. Na KINTEK, entendemos que ambientes térmicos estáveis e atmosferas controladas são inegociáveis para processos CVD bem-sucedidos.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de sistemas de Tubo, Vácuo e CVD, juntamente com outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa. Se você está otimizando a qualidade do cristal ou garantindo a segurança do laboratório, nosso equipamento fornece a confiabilidade que você precisa.

Pronto para alcançar uma homogeneidade de filme superior? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita para o seu laboratório!

Guia Visual

Referências

- Kota Higuchi, Yoshio Hashimoto. Layered carbon nitride films deposited under an oxygen-containing atmosphere and their electronic properties. DOI: 10.1063/5.0193419

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como um forno tubular contribui para o processo de recozimento de redução de amônia para catalisadores (NiZnMg)MoN? Otimizar Transições de Fase

- Quais são as vantagens de usar instalações de simulação de oxidação em forno tubular? Aprimore seus testes de materiais de alta temperatura

- Qual é a função de um forno tubular no recozimento de catalisadores? Desbloqueie Estruturas Ordenadas L10 para Desempenho Máximo

- Qual é o papel de um Coletor Ciclone na recuperação de amostras em um DTF? Aumentar a precisão da análise de resíduos sólidos

- Qual é o propósito específico de inclinar um forno de resistência tubular durante a síntese? Maximizar o Rendimento e a Qualidade dos Cristais

- Qual é o papel de um forno tubular na produção de biocarvão primário? Insights de Pirólise de Cana-de-Açúcar por Especialistas

- Qual é o propósito de um motor de passo equipado com um redutor 100:1 em um forno tubular? Alcançar controle de precisão

- Como um forno tubular de duas zonas consegue o controle escalonado de precursores? Domine o Crescimento de Heteroestruturas CVD