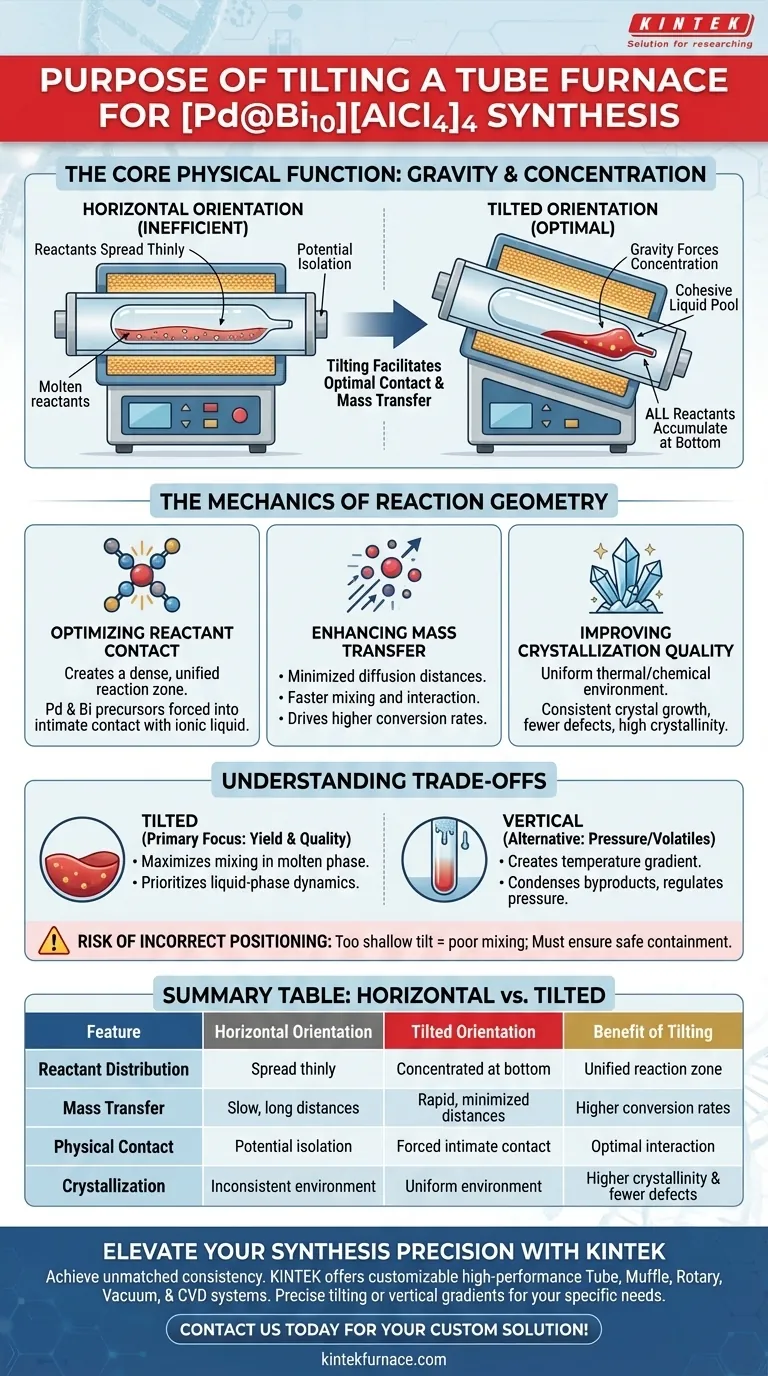

Inclinar o forno de resistência tubular serve a uma função física crítica: utiliza a gravidade para forçar todos os reagentes — especificamente PdCl2, Bi, BiCl3 e precursores de líquido iônico — a se acumularem no fundo da ampola assim que atingem um estado fundido. Essa concentração de material impede que os reagentes se espalhem finamente ao longo do tubo, garantindo que permaneçam em uma piscina líquida coesa.

Ao reunir os reagentes fundidos em um único volume concentrado, a inclinação facilita o contato físico e a transferência de massa ideais dentro do líquido iônico. Isso impulsiona diretamente taxas de conversão mais altas e qualidade de cristalização superior no produto aglomerado final.

A Mecânica da Geometria da Reação

Otimizando o Contato dos Reagentes

Na síntese de aglomerados [Pd@Bi10][AlCl4]4, o ambiente de reação é multifásico, envolvendo sólidos se transformando em um líquido iônico fundido.

Se o forno estivesse perfeitamente horizontal, os reagentes liquefeitos se espalhariam pela superfície inferior da ampola.

Isso aumenta a área de superfície, mas reduz drasticamente a profundidade do líquido, potencialmente isolando os reagentes uns dos outros.

Ao introduzir uma leve inclinação, você garante que todos os componentes deslizem para o ponto mais baixo da ampola.

Isso cria uma zona de reação densa e unificada onde os precursores de Paládio e Bismuto são forçados a um contato íntimo com o solvente líquido iônico.

Aprimorando a Transferência de Massa

A síntese química em líquidos iônicos depende fortemente da transferência de massa — o movimento de moléculas dentro do fluido para reagir umas com as outras.

Quando os reagentes são acumulados no fundo devido à inclinação, as distâncias de difusão entre as espécies reagentes são minimizadas.

Essa proximidade permite uma mistura e interação mais eficientes em comparação com uma película fina e alongada de líquido.

Consequentemente, a reação prossegue mais vigorosamente, levando a uma taxa de conversão mais alta das matérias-primas no aglomerado desejado.

Melhorando a Qualidade da Cristalização

A formação de cristais de alta qualidade requer um ambiente estável e uniforme onde a nucleação possa ocorrer sem interrupção.

Uma mistura reacional acumulada cria um ambiente térmico e químico uniforme.

Essa homogeneidade garante que o crescimento do cristal seja consistente, reduzindo defeitos e promovendo a formação de produtos monofásicos de alta cristalinidade.

Compreendendo os Compromissos

Inclinação vs. Alinhamento Vertical

Embora a inclinação seja ideal para misturar fases fundidas, é importante entender como ela contrasta com outras configurações discutidas na síntese em alta temperatura.

Um alinhamento vertical é frequentemente usado para criar um gradiente de temperatura distinto.

Em configurações verticais, o topo do tubo é mantido frio para permitir a condensação de subprodutos voláteis, regulando efetivamente a pressão interna e prevenindo explosões.

O Risco de Posicionamento Incorreto

A configuração inclinada prioriza a dinâmica da reação em fase líquida sobre o gerenciamento de condensação em fase gasosa encontrado em configurações verticais.

No entanto, se a inclinação for muito rasa, você corre o risco do "problema horizontal" de mistura inadequada.

Inversamente, a inclinação ainda deve permitir a contenção segura do fundido sem comprometer a integridade estrutural da ampola ou a uniformidade do aquecimento do forno.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a síntese bem-sucedida de aglomerados [Pd@Bi10][AlCl4]4, você deve alinhar a configuração do seu forno com os requisitos específicos do seu processo.

- Se o seu foco principal é maximizar o rendimento e a qualidade dos cristais: Garanta uma leve inclinação para concentrar o líquido iônico fundido e os precursores no fundo da ampola, facilitando a mistura completa.

- Se o seu foco principal é gerenciar alta pressão interna ou voláteis: Considere como uma orientação vertical (ou uma zona fria distinta em sua configuração inclinada) pode ajudar a condensar subprodutos e regular a pressão.

Em última análise, a inclinação é uma otimização geométrica simples, mas vital, que transforma uma mistura dispersa em um sistema altamente reativo e coeso.

Tabela Resumo:

| Característica | Orientação Horizontal | Orientação Inclinada | Benefício da Inclinação |

|---|---|---|---|

| Distribuição dos Reagentes | Espalhados finamente ao longo do comprimento do tubo | Concentrados no fundo da ampola | Garante uma zona de reação densa e unificada |

| Transferência de Massa | Lenta (longas distâncias de difusão) | Rápida (distâncias minimizadas) | Impulsiona taxas de conversão mais altas |

| Contato Físico | Potencial isolamento de precursores | Contato íntimo forçado | Interação ideal em líquido iônico |

| Cristalização | Ambiente térmico inconsistente | Ambiente térmico/químico uniforme | Maior cristalinidade e menos defeitos |

Eleve a Precisão da Sua Síntese com a KINTEK

Alcance consistência inigualável em sua pesquisa química. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alto desempenho de Tubo, Mufla, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para atender aos seus requisitos específicos de geometria e temperatura. Se você precisa de mecanismos de inclinação precisos para síntese de aglomerados ou gradientes verticais para gerenciamento de voláteis, nossos fornos de alta temperatura de laboratório fornecem a estabilidade térmica que seu trabalho exige.

Pronto para otimizar o desempenho do seu laboratório? Entre em contato conosco hoje mesmo para encontrar sua solução personalizada!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como os fornos tubulares contribuem para a eficiência energética? Aumente o desempenho do seu laboratório com soluções térmicas avançadas

- Qual o papel de um forno tubular de alta temperatura na biomassa derivada de carbono? Desbloqueie a Síntese Avançada de Materiais

- Quais são as características dos fornos tubulares multizona? Desbloqueie o Aquecimento de Precisão para o Seu Laboratório

- Quais são as vantagens de um forno tubular de zona dupla para MXeno Ti3C2Tx? Domine a Cinética de Sulfuração Precisa

- Como um forno tubular de três zonas facilita a síntese de nanofios de germânio? Obtenha Resultados de SVG de Alta Qualidade

- Que precauções devem ser tomadas em relação a líquidos e metais em um forno tubular? Garanta a Segurança e Evite Danos

- O que torna um forno tubular vertical eficiente e econômico?