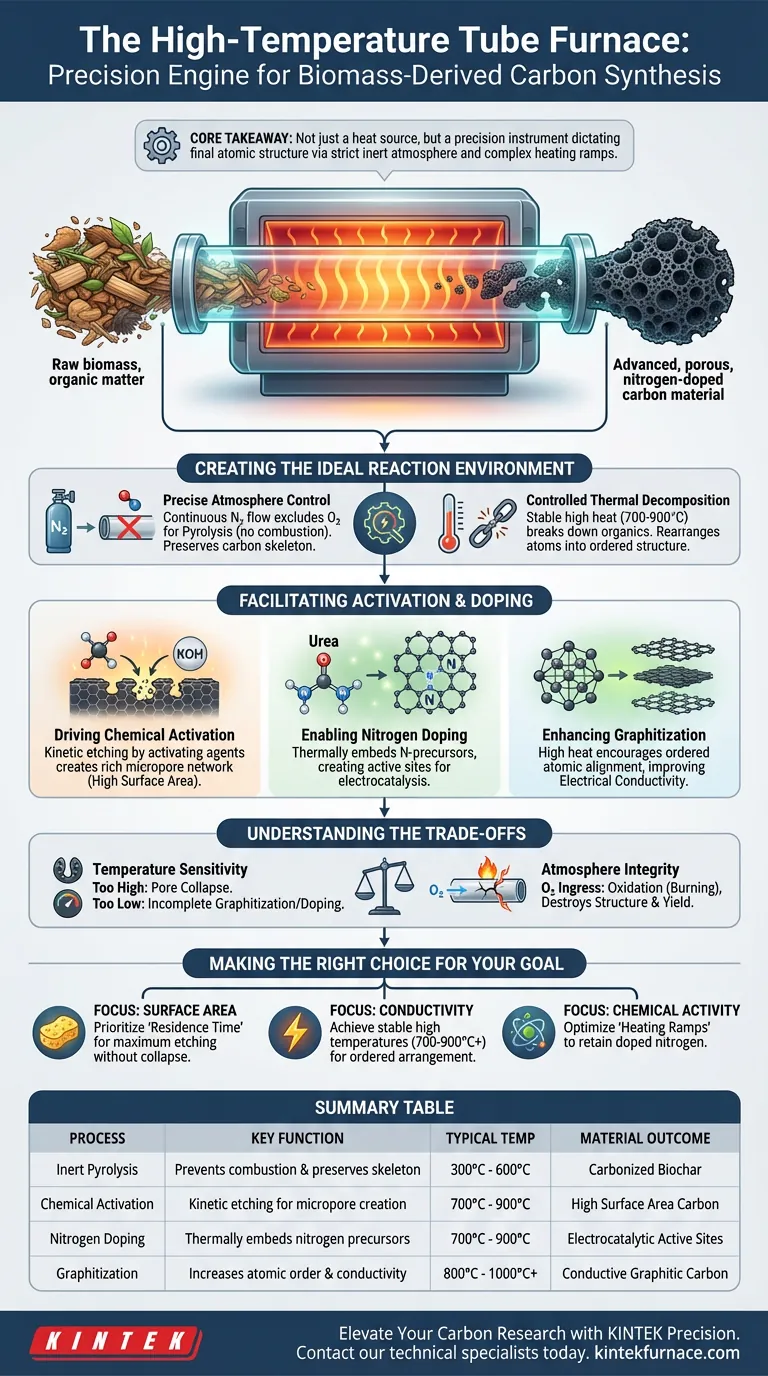

Um forno tubular de alta temperatura funciona como o vaso de reação primário que permite a transformação de biomassa bruta em materiais de carbono avançados e dopados com nitrogênio. Ele fornece um ambiente térmico estritamente controlado, tipicamente entre 700 °C e 900 °C, enquanto mantém um fluxo constante de gás inerte como o nitrogênio. Esse isolamento do oxigênio é crucial; ele permite que a biomassa passe por pirólise e modificação química sem queimar em cinzas.

Ponto Principal O forno tubular não é meramente uma fonte de calor; é um instrumento de precisão que dita a estrutura atômica final do material. Sua capacidade de manter uma atmosfera estritamente inerte enquanto executa rampas de aquecimento complexas é o fator decisivo na criação de microporos e na incorporação bem-sucedida de átomos de nitrogênio de modificadores (como a ureia) na estrutura de carbono.

Criando o Ambiente de Reação Ideal

Controle Preciso da Atmosfera

O papel mais fundamental do forno tubular é excluir completamente o oxigênio. Ao manter um fluxo contínuo de nitrogênio (ou ocasionalmente argônio), o forno garante que a biomassa passe por pirólise em vez de combustão.

Essa atmosfera inerte é essencial para preservar o esqueleto de carbono. Ela permite a remoção segura de componentes voláteis durante o estágio de pré-carbonização, deixando o carbono fixo necessário para aplicações de alto desempenho.

Decomposição Térmica Controlada

A biomassa é uma mistura complexa de macromoléculas orgânicas que devem ser decompostas sistematicamente. O forno tubular fornece o ambiente de alta temperatura estável necessário para desidratar e descarbonizar a matéria-prima.

Através de aquecimento preciso, o forno induz a decomposição térmica desses orgânicos. Esse processo reorganiza os átomos de carbono, convertendo a biomassa amorfa em uma estrutura mais ordenada e grafítica que serve como base para a condutividade elétrica.

Facilitando a Ativação e a Dopagem

Impulsionando a Ativação Química

A ativação química é um processo cinético onde um agente ativador (como KOH) "corrói" a superfície do carbono para criar poros. O forno tubular mantém as altas temperaturas específicas necessárias para sustentar essa cinética de reação.

Ao controlar o tempo de residência nessas temperaturas de pico, o forno permite que o ativador reaja agressivamente com a matriz de carbono. Essa reação cria uma rede rica de microporos, aumentando significativamente a área superficial específica do material.

Permitindo a Dopagem com Nitrogênio

Para a dopagem com nitrogênio, o papel do forno torna-se ainda mais crítico. Ele deve atingir e manter temperaturas entre 700 °C e 900 °C para facilitar a decomposição de precursores de nitrogênio como a ureia.

Nesses níveis específicos de energia térmica, os átomos de nitrogênio são liberados do precursor e quimicamente ligados à rede de carbono. A estabilidade térmica do forno garante que essa substituição ocorra eficientemente, criando sítios ativos para reações eletrocatalíticas.

Melhorando a Grafitação

Além da estrutura porosa, as propriedades elétricas do material dependem de como os átomos de carbono são arranjados. O alto calor fornecido pelo forno tubular incentiva a grafitação.

Esse processo alinha os átomos de carbono em camadas ordenadas. Um maior grau de grafitação, alcançado através de imersão controlada em alta temperatura, resulta em melhor condutividade elétrica para o produto final.

Compreendendo os Compromissos

Sensibilidade à Temperatura

Embora o calor elevado seja necessário, temperaturas excessivas podem ser prejudiciais. Se a temperatura do forno exceder a faixa ideal para o precursor de biomassa específico, a estrutura de poros pode colapsar, reduzindo a área superficial.

Inversamente, se a temperatura for muito baixa, a grafitação será incompleta. Isso resulta em baixa condutividade e dopagem ineficiente de nitrogênio, tornando o material menos eficaz para aplicações catalíticas.

Integridade da Atmosfera

O desempenho do material depende inteiramente da pureza da atmosfera do forno. Mesmo vazamentos menores ou interrupções no fluxo de nitrogênio podem introduzir oxigênio.

A entrada de oxigênio nessas temperaturas causa oxidação imediata (queima) do carbono. Isso destrói a estrutura de poros cuidadosamente projetada e reduz significativamente o rendimento do produto final.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a utilidade de um forno tubular de alta temperatura para suas necessidades específicas de pesquisa ou produção, considere estes focos operacionais distintos:

- Se seu foco principal é Área Superficial (Porosidade): Priorize o controle preciso do "tempo de residência" na temperatura de ativação para maximizar a corrosão química sem colapsar a estrutura de poros.

- Se seu foco principal é Condutividade (Grafitação): Concentre-se em atingir temperaturas estáveis na extremidade superior do espectro de 700 °C – 900 °C para garantir o arranjo ordenado dos átomos de carbono.

- Se seu foco principal é Atividade Química (Dopagem): Certifique-se de que suas rampas de aquecimento sejam otimizadas para reter nitrogênio na rede, pois calor excessivo ou exposição prolongada podem expelir o nitrogênio dopado do material.

A precisão do seu perfil térmico é a variável mais importante para determinar se sua biomassa se tornará carbono ativado de alto valor ou simples carvão vegetal.

Tabela Resumo:

| Papel do Processo | Função Principal | Faixa Típica de Temperatura | Resultado do Material |

|---|---|---|---|

| Pirólise Inerte | Previne a combustão e preserva o esqueleto de carbono | 300°C - 600°C | Biochar Carbonizado |

| Ativação Química | Corrosão cinética para criação de microporos | 700°C - 900°C | Carbono de Alta Área Superficial |

| Dopagem com Nitrogênio | Incorpora termicamente precursores de nitrogênio (ex: ureia) | 700°C - 900°C | Sítios Ativos Eletrocatalíticos |

| Grafitação | Aumenta a ordem atômica e a condutividade | 800°C - 1000°C+ | Carbono Grafítico Condutivo |

Eleve Sua Pesquisa de Carbono com a Precisão KINTEK

Alcançar o equilíbrio perfeito entre porosidade e grafitação requer controle térmico absoluto. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Tubo, Mufla, Rotativo, Vácuo e CVD de alto desempenho, projetados para as demandas rigorosas de ativação química e dopagem. Nossos fornos de laboratório de alta temperatura são totalmente personalizáveis às suas necessidades de pesquisa exclusivas, garantindo atmosferas estáveis e rampas de aquecimento precisas sempre.

Pronto para otimizar sua síntese? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno ideal para seu laboratório.

Guia Visual

Referências

- Joanna Sreńscek-Nazzal, Beata Michalkiewicz. Chemical Activation of Banana Peel Waste-Derived Biochar Using KOH and Urea for CO2 Capture. DOI: 10.3390/ma17040872

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Qual o papel de um forno tubular no carbono derivado de biomassa? Desbloqueie a Carbonização e Ativação Precisas

- Qual o papel de um forno tubular vertical de alta precisão na fundição de minério de níquel? Domine a Simulação de Fundição Industrial

- Por que um forno de tubo a vácuo de alta precisão é essencial para o grafeno CVD? Domine o Controle de Crescimento e a Pureza

- Qual é o propósito específico de usar um forno tubular de laboratório com um ambiente de argônio úmido? Otimizar a Cura de Siloxanos

- Qual o papel de um forno tubular na preparação de filmes finos de g-C3N4? Otimize a sua síntese CVD de parede quente

- Qual tarefa é realizada por fornos tubulares ou de atmosfera industriais de alta temperatura? Desbloquear a síntese de aerogel de carbono

- Quais são as vantagens dos fornos tubulares em aço inoxidável?Aquecimento duradouro, preciso e económico

- Que vantagens técnicas oferecem os fornos tubulares de três zonas? Controle de Temperatura e Flexibilidade Superiores