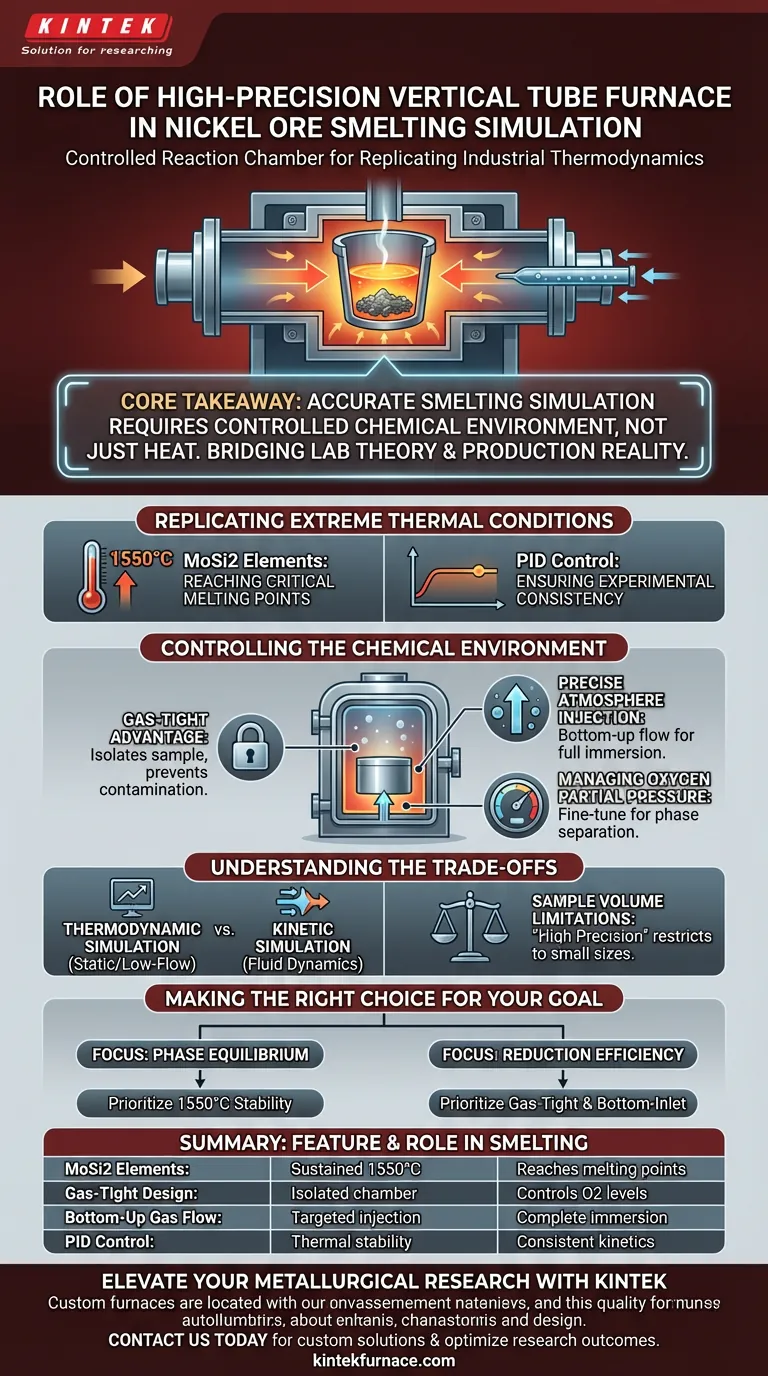

O papel principal de um forno tubular vertical de alta precisão na fundição de minério de níquel é atuar como uma câmara de reação estritamente controlada que replica a termodinâmica industrial. Utilizando elementos de aquecimento especializados de Dissilíceo de Molibdênio (MoSi2), este equipamento fornece a estabilidade térmica extrema necessária para fundir amostras de minério, ao mesmo tempo que gerencia as complexas atmosferas gasosas necessárias para a redução química.

Ponto Principal Para simular a fundição industrial com precisão, apenas o calor não é suficiente; você deve controlar o ambiente químico. Este forno preenche a lacuna entre a teoria de laboratório e a realidade da produção, mantendo temperaturas de até 1550°C e permitindo a regulação precisa da pressão parcial de oxigênio e das atmosferas redutoras.

Replicando Condições Térmicas Extremas

Para entender o valor deste equipamento, é preciso olhar além do simples aquecimento. O sucesso de uma simulação de fundição depende da estabilidade e intensidade do ambiente térmico.

Atingindo Pontos Críticos de Fusão

A fundição de minério de níquel requer temperaturas que excedem as capacidades de fornos de laboratório padrão. O forno tubular vertical usa elementos de aquecimento de Dissilíceo de Molibdênio (MoSi2) para atingir e sustentar uma faixa de alta temperatura de 1550°C.

Garantindo Consistência Experimental

Em simulações confiáveis, flutuações de temperatura podem arruinar dados sobre cinética de reação. Este forno é projetado para manter o calor de forma estável, garantindo que o minério permaneça na fase fundida correta durante todo o experimento.

Controlando o Ambiente Químico

A vantagem mais distinta de um forno tubular vertical de alta precisão é sua capacidade de manipular a atmosfera ao redor da amostra. Fundição não é apenas fusão; é um processo de redução química.

A Vantagem de Ser Hermético

A fundição industrial depende de misturas de gases específicas para reduzir óxidos em metal. Este forno possui um design hermético que isola a amostra do ambiente de laboratório, prevenindo contaminação.

Injeção Precisa de Atmosfera

Para simular as condições redutoras de um alto-forno ou forno elétrico, gases são introduzidos pela parte inferior do tubo. Este fluxo de baixo para cima garante que a amostra seja completamente imersa na mistura gasosa necessária.

Gerenciando a Pressão Parcial de Oxigênio

A separação do níquel da escória depende fortemente da pressão parcial de oxigênio. Este equipamento permite aos pesquisadores ajustar essa variável, recriando as exatas condições termodinâmicas encontradas no processamento em larga escala.

Entendendo as Trocas

Embora este equipamento seja essencial para simulação termodinâmica, é importante reconhecer suas limitações em comparação com operações industriais.

Simulação Termodinâmica vs. Cinética

Este forno se destaca na simulação de termodinâmica (temperatura e equilíbrio químico). No entanto, como é um ambiente estático ou de baixo fluxo, pode não replicar perfeitamente a dinâmica de fluidos física e as taxas de transferência de massa de um forno industrial em agitação.

Limitações de Volume da Amostra

A natureza de "alta precisão" do equipamento geralmente o restringe a tamanhos de amostra pequenos. Embora isso permita um controle exato, significa que os resultados devem ser cuidadosamente extrapolados ao aplicá-los a cenários de processamento em massa.

Fazendo a Escolha Certa para Seu Objetivo

Ao projetar seu experimento, considere quais variáveis são mais críticas para seu conjunto de dados.

- Se seu foco principal é Equilíbrio de Fases: Priorize a capacidade do forno de manter 1550°C constantes, pois a estabilidade da temperatura é o fator decisivo na separação de fases.

- Se seu foco principal é Eficiência de Redução: Concentre-se nas capacidades herméticas e nos sistemas de entrada de gás inferior para controlar estritamente a pressão parcial de oxigênio.

Ao alavancar a estabilidade de alta temperatura e a precisão atmosférica deste forno, você transforma um teste básico de aquecimento em uma simulação rigorosa de metalurgia industrial.

Tabela Resumo:

| Recurso | Papel na Simulação de Fundição | Benefício |

|---|---|---|

| Elementos MoSi2 | Calor sustentado até 1550°C | Atinge pontos críticos de fusão para minério de níquel |

| Design Hermético | Câmara de reação isolada | Previne contaminação e controla níveis de oxigênio |

| Fluxo de Gás de Baixo para Cima | Injeção de atmosfera direcionada | Garante imersão completa da amostra em gases redutores |

| Controle PID | Estabilidade e precisão térmica | Garante cinética de reação e dados consistentes |

Eleve Sua Pesquisa Metalúrgica com a KINTEK

Simulações precisas de fundição exigem mais do que apenas calor; elas demandam controle absoluto sobre o ambiente térmico e químico. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubulares, Rotativos, a Vácuo e CVD, bem como outros fornos de alta temperatura para laboratório, todos totalmente personalizáveis para suas necessidades únicas de processamento mineral.

Se você está refinando minério de níquel ou desenvolvendo novas ligas, nosso equipamento fornece a estabilidade de 1550°C e a precisão hermética necessárias para preencher a lacuna entre a teoria de laboratório e a produção industrial. Entre em contato conosco hoje para discutir seus requisitos de forno personalizado e otimizar os resultados de sua pesquisa!

Guia Visual

Referências

- Erdenebold Urtnasan, Jei‐Pil Wang. Artificial Slags with Modulated Properties for Controlled Nickel Dissolution in Smelting Process. DOI: 10.1007/s12666-024-03304-0

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é a função principal de um forno tubular a vácuo de alta temperatura para Gr-NDs? Dominando as Transições de Fase do Carbono

- Qual é a função de um forno tubular de zona dupla na CVD de filmes 2DP-F? Desbloqueie o Controle Preciso do Crescimento de Filmes Finos

- Quais são as opções de alimentação eléctrica para fornos de tubo dividido de três zonas?Optimize os seus processos de alta temperatura

- Por que um tubo de tântalo é encapsulado em um tubo de quartzo a vácuo? Prevenção de Oxidação e Fragilização na Calcinação em Alta Temperatura

- Qual é o uso principal de um forno tubular de laboratório em processos de carbonização de biomassa? Precision Biochar Engineering

- Como o campo térmico uniforme fornecido por um forno de resistência de tubo vertical impacta os experimentos de equilíbrio de fase?

- Para que são usados os fornos tubulares? Obtenha Processamento Térmico Preciso e Controle de Atmosfera

- Qual é a importância do processo de resfriamento lento em um forno tubular de alta temperatura? Domine a Qualidade da Síntese de TMD